電気自動車用高電圧ケーブルアセンブリ

III 。電気自動車用ケーブルの標準化状況

電気自動車用途の高電圧ケーブルの上記の課題と要件に対応するため、サプライヤー、ハーネスメーカー、 OEM のニーズを満たす新しいケーブル規格を確立する必要があります。

国際道路車両標準化技術委員会 ( ISO / TC 22 / SC 3 / WG 4 ) の電気電子小技術委員会の車両ケーブル作業部会がこの作業を行っている。

ISO 6722 に見られるように、一般的な 60 V ケーブルに基づく規格は、 600 V ケーブルのニーズを満たすために改訂されました。しかし、その要件のほとんどは依然として非常に一般的であり、高圧ケーブルに必要な特別な設計を考慮していないことが多いため、 ISO 14572 に同様の改訂が行われている。

600 V 以上の電圧用の高圧ケーブルの標準化は、自動車配線に関するワーキンググループ、 ISO 17195 の主題でした。規格番号は ISO 17195 であり、後に ISO 19642—X 規格シリーズの一部として新しい規格プログラム ISO 19642 に統合された。

SAE は、現在の高電圧 ( 定格 600 V ) 規格 SAEJ1654 を高電圧ケーブルの要件に適応させ、定格電圧 600 ~ 1,000 V をカバーしました。新たに作成され公表された規格 SAE J2840 は、ケーブルをシールドタイプと定義しています。

LV は、ドイツ 5 大自動車会社の共通調達仕様であり、定格電圧 600 V の電気自動車用高圧ケーブル用の標準 LV 216 を導入しました。単コアおよびマルチコアシールドケーブルの両方をカバーしています。

高圧シールドケーブル用の中国の国家自動車産業規格がリリースされ、実施され、定格電圧は DC 1500 V / AC 1000 V に達します。規格番号は QC / T 1037 — 2016 です。

IV 。電気自動車用高圧ケーブル構造設計

標準製品と grudlucirv 要件を定義することは困難です。本稿の目的は , 高度な高圧ケーブル構造原理を応用して上記の課題を克服するための基本的な設計アイデアに取り組むことである。

1 導体設計

高圧ケーブルの柔軟性は、主に導体の設計によって決定されます。このため、高圧ケーブルは、非常に小径の単繊維を多数含む特殊な導体を使用します。一定数のモノフィラメントを最初にストランドし、その後同心的に再ストランドして、高圧ケーブルに必要な柔軟な導体を形成します。

多くのストランドのもう一つの利点は、曲げに対する抵抗性です。ストランドピッチの短縮は、高圧ケーブルの曲げ寿命も向上させます。

2 絶縁材料

断熱材は、主に耐熱性と機械的強度のために選択されます。標準的なバッテリーケーブルと比較して、特別に設計されたストランド導体が柔軟性を保つように柔らかい材料を選択することが合理的です。

3 ケーブルの形成

マルチコアケーブルは通常、ワイヤコアをストランドする必要があります。高圧ケーブルのコアが座礁して生じる変形を補償するには、いわゆるデツイストのための特殊な装置が必要です。このプロセスでは、特殊なストランドマシンには、ストランド方向とは反対方向に回転するペイオフリールが装備されています。これはケーブル張力の変形を防ぐために必要です。

ケーブルの構造によっては、通常、シールドされたケーブルの高い同心性を確保し、最終的に満足のいく高電圧ケーブルを得るために充填を使用します。ストレンディングケーブルコアにラップテープを使用することで、ケーブルの柔軟性を維持します。

4 シールド

EMC ( 電磁互換性 ) の要件により、複数の銅線を使用して編組シールドを形成します。錫銅線は、酸化などの環境影響に耐性があります。薄い銅ワイヤを使用することで設計の柔軟性を維持し、前述の EMI の問題を克服するためにシールドは 90% 以上のカバレッジを持つ必要があります。

シールド効果の異なるニーズのために、編組シールドは、アルミニウム複合コンフォームフィルムなどのさまざまな他のタイプのシールドと組み合わせることができます。シールドス

シールドの周りに不織布を包むことができ、組立中にシースを簡単に剥がすことができます。

5 鞘

コアの断熱と同様に、シース材料は熱および機械的要件に応じて選択されます。直接接触によるシースでは、耐液性や摩耗性などの環境特性も特に重要です。これらの特性は、主に選択されたシース材料の種類に依存し、ある程度、シース構造の設計に依存します。

搭載車両の環境からの摩耗を克服するなど、耐摩耗性を高める必要がある特別な要件がある場合は、材料を選択する際にこれを考慮する必要があります。これらの特性を検証するために、 10 の試験装置を使用して実世界の条件をシミュレートします。

柔らかい材料の選択は柔軟性により、高圧ケーブルの耐摩耗性が低下する可能性があります。押出ジャケットは、関連する仕様に従って明るいオレンジ色でなければなりません。また、規制に従って高電圧の警告の特別なマーキングを追加することもできます。

V. 電気自動車用高圧ケーブルの特性と最適化

完全に複雑な設計と高品質な材料の使用は、高価なケーブルコストにつながります。経験により、断面、温度要件、柔軟性、シールド効果を最適化することで、特定の高圧ケーブルのカスタマイズが可能であることが示されています。重量 · コスト削減を実現し、過大 · 過剰な部品を回避できます。

1.断面および温度定格の最適化

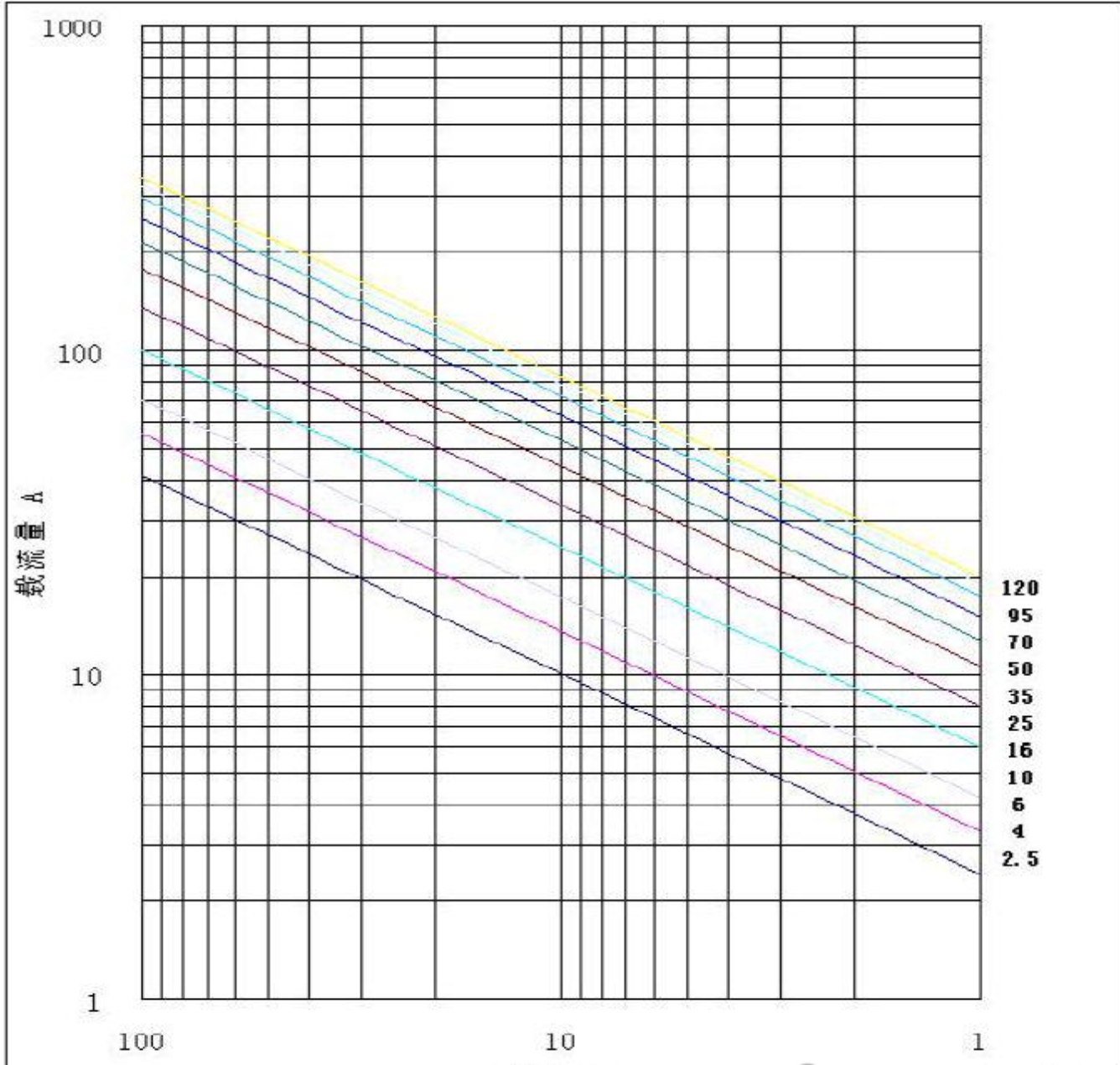

ケー ブルの 選択 は 、 主に 周囲 温度 と 伝 送 電 流 の 仕 様 に基づ きます 。この 点 において 、 最も重要な 特徴 は “ケーブル 断 面 †and the “ケーブル に使用 される 材料 の 熱 クラス€.

導体内の電圧降下は、高圧ケーブルの導体を加熱することによって熱に変換されます。この熱は部分的に環境に伝達され、導体動作温度が低下します。低い温度勾配は熱を伝達しない。連続負荷電流を持つケーブルは

最高定格温度に耐えられますこの温度は使用材料の劣化を引き起こす可能性があります。

ケーブル設計者の課題は、アプリケーションに最も適切なケーブルを設計することです。導体のサイズが大きくなると、外径が大きい場合、コストと重量が増加します。最悪の場合、可能な限り高い負荷電流と周囲温度のみを考慮すると、有機フッ素やシリコーン材料などの耐高温材料を備えた大断面ケーブルを使用することになります。

電流と負荷周囲温度の関係を決定することは、技術的および経済的観点から理にかなっています。実際の駆動の周期的な動的電流ピークを考慮し、最悪の負荷電流とピーク電流を合理的に定義する必要があります。

良い設計の前提条件は、基本的な条件の知識です。まず周囲温度とケーブルの負荷を決定する必要があります一般的に、断面が大きい高圧ケーブルは、車両の加速または減速中の電流ピークが導体温度に大きな影響を与えないため、温度変動の点で大きな慣性を持っています。短時間の温度ピークは、上記のケーブル温度クラスを超えても許可されることがあります。

これらのピークを処理する高圧ケーブルの能力は、通常、ケーブルの定義された温度クラスの熱過負荷性能によって定義されます。したがって、より高い動作温度定格用にケーブルを設計する必要がなく、指定された動作温度を超えるケーブルを使用する必要もありません。常駐負荷電流は、単一パルスまたは一連のパルスと同様に、周囲温度などのさまざまなパラメータと一緒に考慮することができます。

理論的基盤と実務経験の組み合わせにより、アプリケーションに最適化された高電圧ケーブルの特定、見直し、取得が可能になります。

最近の投稿

2025-03-03 09:00:43

電気自動車用高電圧ケーブルアセンブリ

2025-02-27 11:53:30

5 共通防水コネクタ

2025-02-26 08:58:18