Hochspannungskabelbaugruppen für Elektrofahrzeuge

III. Stand der Standardisierung von Elektrofahrzeugkabeln

Als Antwort auf die oben genannten Herausforderungen und Anforderungen an Hochspannungskabel für Elektrofahrzeuge ist es notwendig, neue Kabelstandards zu etablieren, die den Bedürfnissen von Zulieferern, Garnungsherstellern und OEMs entsprechen.

Die Arbeitsgruppe Fahrzeugkabel des Technischen Ausschusses für Elektro - und Elektronik der Internationalen Organisation für Normung (ISO / TC 22 / SC 3 / WG4) leistet diese Arbeit.

Wie in der ISO 6722 gesehen, wurde der Standard, der auf gängigen 60V-Kabeln basiert, um die Bedürfnisse von 600V-Kabeln zu erfüllen, überarbeitet. Da jedoch die meisten ihrer Anforderungen immer noch sehr allgemein sind und oft die spezielle Konstruktion für Hochspannungskabel nicht berücksichtigen, wurde eine ähnliche Revision der ISO 14572 vorgenommen.

Die Standardisierung von Hochspannungskabeln für Spannungen über 600 V war Gegenstand einer Arbeitsgruppe zur Automobilverkabelung, ISO 17195. Die Normnummer war ISO 17195, die später in das neue Normenprogramm ISO 19642 als Teil der ISO 19642 - X-Normenreihe zusammengefasst wurde.

SAE hat die aktuelle Hochspannungsspezifikation (Nennspannung 600 V) SAEJ1654 an die Anforderungen an Hochspannungskabel angepasst und Nennspannungen von 600 bis 1.000 V abdeckt.

LV ist die gemeinsame Beschaffungsspezifikation der fünf großen deutschen Automobilunternehmen und hat den Standard LV 216 für Hochspannungskabel für Elektrofahrzeuge mit einer Nennspannung von 600 V eingeführt.

Chinas nationaler Automobilindustrie-Standard für Hochspannung abgeschirmte Kabel wurde veröffentlicht und implementiert, und seine Nennspannung erreicht DC1500V / AC1000 V. Die Normnummer ist QC / T1037-2016.

IV. Hochspannungskabelstrukturdesign für Elektrofahrzeuge

Standardprodukte und grudlucirv Anforderungen sind schwer zu definieren. Der Zweck dieses Papiers ist es, grundlegende Konstruktionsideen zu behandeln, um die oben beschriebenen Herausforderungen durch die Anwendung erweiterter Hochspannungskabelstrukturprinzipien zu überwinden.

1 Fahrer-Design

Die Flexibilität von Hochspannungskabeln wird hauptsächlich durch die Konstruktion des Leiters bestimmt. Aus diesem Grund verwenden Hochspannungskabel spezielle Leiter mit einer Vielzahl von Monofilamenten mit sehr geringen Durchmesser. Eine gewisse Anzahl von Monofilamenten werden zuerst gestrannt und dann konzentrisch neu gestrannt, um den flexiblen Leiter zu bilden, der für Hochspannungskabel erforderlich ist.

Ein weiterer Vorteil der großen Anzahl von Strängen ist eine bessere Biegebeständigkeit. Die kürzere Strecke der Stränge verbessert außerdem die Biegelebensdauer von Hochspannungskabeln.

2 Isoliermaterialien

Die Isoliermaterialien werden vor allem aufgrund der Wärmebeständigkeit und der mechanischen Festigkeit ausgewählt. Im Vergleich zu Standard-Batteriekabeln ist es sinnvoll, weichere Materialien zu wählen, so dass die speziell entwickelten gestrannten Leiter flexibel bleiben.

3 Kabelbildung

Kabel mit mehreren Kernen müssen in der Regel den Drahtkern strand. Um die Verformung auszugleichen, die durch das Strangen der Kerne von Hochspannungskabeln verursacht wird, ist eine spezielle Ausrüstung für das sogenannte Entwinden erforderlich. Bei diesem Prozess sind spezielle Stranding-Maschinen mit einer Ausgleichswalle ausgestattet, die sich in die entgegengesetzte Richtung der Stranding-Richtung dreht. Dies ist notwendig, um die Verformung der Kabelspannung zu verhindern.

Je nach Konstruktion des Kabels wird in der Regel eine Füllung verwendet, um eine hohe Konzentrizität des abgeschirmten Kabels zu gewährleisten und letztendlich ein zufriedenstellendes Hochspannungskabel zu erhalten. Die Verwendung von Wickelband im Stranded-Kabel - Kern behält die Flexibilität des Kabels.

4 Schilde

Aufgrund der EMV-Anforderungen (Electro Magnetic Compatibility) wird ein geflochtes Schild mit mehreren Kupferdrähten gebildet. Zinned Kupferdraht macht es widerstandsfähiger gegen Umwelteinflüsse wie Oxidation. Die Verwendung von dünnen Kupferdrähten behält die Flexibilität des Designs bei, und die Abschirmung muss eine Abdeckung von über 90% haben, um die zuvor beschriebenen EMI-Probleme zu überwinden.

Für verschiedene Bedürfnisse der Abschirmungseffizienz kann gefleckte Abschirmung mit verschiedenen anderen Arten von Abschirmungen wie Aluminium Composite Conformal Film kombiniert werden. Shields

Ein Vliesgewebe kann um das Schild eingewickelt werden, um sicherzustellen, dass die Hülle während der Montage leicht abgeschält werden kann.

5 Sheathing

Wie bei der Isolierung des Kernees wird das Hüllematerial entsprechend den thermischen und mechanischen Anforderungen ausgewählt. Umwelteigenschaften wie Flüssigkeitsbeständigkeit und Abrieb sind auch für die Hülle aufgrund des direkten Kontakts besonders wichtig. Diese Eigenschaften hängen hauptsächlich von der gewählten Hüllematerialart und teilweise von der Konstruktion der Hülle ab.

Wenn spezielle Anforderungen, wie etwa die Überwindung von Abrieb durch die Umgebung des Fahrzeugs, in dem es installiert ist, eine erhöhte Abriebfestigkeit erfordern, muss dies bei der Auswahl des Materials berücksichtigt werden. Zehn Testgeräte werden verwendet, um reale Bedingungen zu simulieren, um diese Eigenschaften zu überprüfen.

Die Wahl weicher Materialien profitiert von der Flexibilität, die zu einer geringeren Abriebfestigkeit bei Hochspannungskabeln führen kann. Die extrudierte Jacke sollte gemäß den relevanten Spezifikationen eine helle orangefarbe haben, und spezielle Markierungen können auch gemäß den Vorschriften hinzugefügt werden, um die Hochspannung zu warnen.

V. Eigenschaften und Optimierung von Hochspannungskabeln für Elektrofahrzeuge

Eine perfekt komplexe Konstruktion und die Verwendung hochwertiger Materialien führen zu teuren Kabelkosten. Die Erfahrung hat gezeigt, dass spezifische Hochspannungskabel häufig durch Optimierung des Querschnitts, der Temperaturanforderungen, der Flexibilität und der Abschirmungseffekt zugeschnitten werden können. Gewichts - und Kosteneinsparungen können realisiert werden, und überdimensionierte und übermäßige Komponenten können vermieden werden.

1. Optimierung des Querschnitts und der Temperaturbewertung

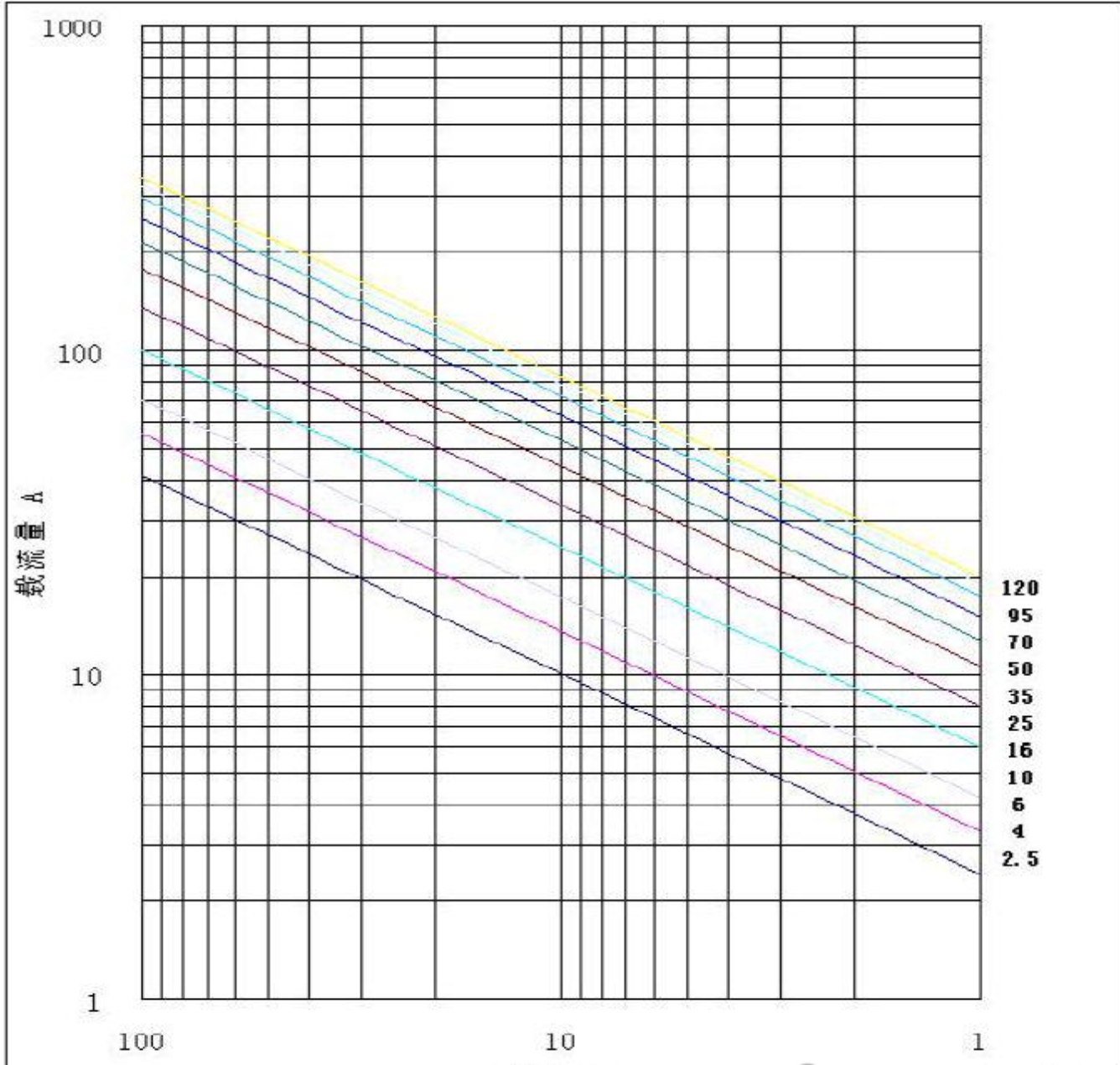

Die Aus wa hl der Kab el basi ert ha up ts äch lich auf der Um geb ung stem peratur und den Über trag ungs strom . In dieser H insi cht sind die wichtig sten Merk male die€œ Kab el - Qu ersch nit te€ und der€œ ther mis che K lasse des im Kab el verwend eten Materi als€.

Der Spannungsabfall im Leiter wird in Wärme umgewandelt, indem der Leiter des Hochspannungskabels erhitzt wird. Diese Wärme kann teilweise in die Umgebung übertragen werden, was zu einer niedrigeren Betriebstemperatur des Leiters führt. Niedrigere Temperaturgradienten können weniger Wärme übertragen. Kabel mit kontinuierlichen Lastströmen können

Standhalten Sie den höchsten Nenntemperaturen. Diese Temperatur kann zu einer Verschlechterung der verwendeten Materialien führen.

Die Herausforderung für Kabelentwickler besteht darin, das für die Anwendung am besten geeignete Kabel zu entwerfen: Übergrößerung von Leitern kann bei größeren Außendurchmessern zu höheren Kosten und Gewichtsgrößen führen. Im schlimmsten Fall führt die Berücksichtigung nur des höchstmöglichen Laststroms und der Umgebungstemperatur zum Einsatz von großen Querschnittskabeln mit hochtemperaturbeständigen Materialien wie Organofluor - oder Silikon-Materialien.

Die Bestimmung des Verhältnisses zwischen Strom - und Lastumgebungstemperatur ist technisch und wirtschaftlich sinnvoll. Die periodischen dynamischen Stromspitzen eines realen Antriebs sollten berücksichtigt werden, so dass eine angemessene Definition des schlimmsten-Case - Laststrom und Spitzenstrom ermöglicht wird.

Voraussetzung für ein gutes Design ist die Kenntnis der grundlegenden Bedingungen, z.B. Zuerst müssen die Umgebungstemperatur und die Kabellast bestimmt werden. Grundsätzlich weisen Hochspannungskabel mit großem Querschnitt eine große Trägheit in Bezug auf Temperaturschwankungen auf, sodass Stromspitzen während der Beschleunigung oder Verzögerung eines Fahrzeugs nicht zu einem großen Einfluss auf die Leitertemperatur führen. Kurzfristige Temperaturspitzen sind manchmal auch dann zulässig, wenn sie in den oben definierten Kabeltemperaturklassen überschritten werden.

Die Fähigkeit eines Hochspannungskabels, diese Spitzen zu bewältigen, wird normalerweise durch die thermische Überlastleistung der definierten Temperaturklasse des Kabels definiert. Daher müssen Kabel nicht für höhere Betriebstemperaturen ausgelegt werden, und es ist nicht notwendig, Kabel zu verwenden, die die angegebene Betriebstemperatur überschreiten. Der Residenzlaststrom, sowie der einzelne Puls oder eine Reihe von Pulsen können zusammen mit verschiedenen Parametern wie der Umgebungstemperatur betrachtet werden.

Durch die Kombination aus theoretischen Grundlagen und Erfahrungen in der Praxis ist es möglich, für die Anwendung optimierte Hochspannungskabel zu identifizieren, zu sehen und zu erhalten.

Neueste Beiträge

2025-04-18 08:30:21

Wie Rocker Switch & Boat Switch funktioniert

2025-04-16 11:04:36

Was ist ein Wire-to - Board Connector?

2025-04-16 09:20:46