线束主要工艺

线束是由电线、电缆和连接器组成的复合部件,广泛应用于汽车、电子设备、航空航天等领域。

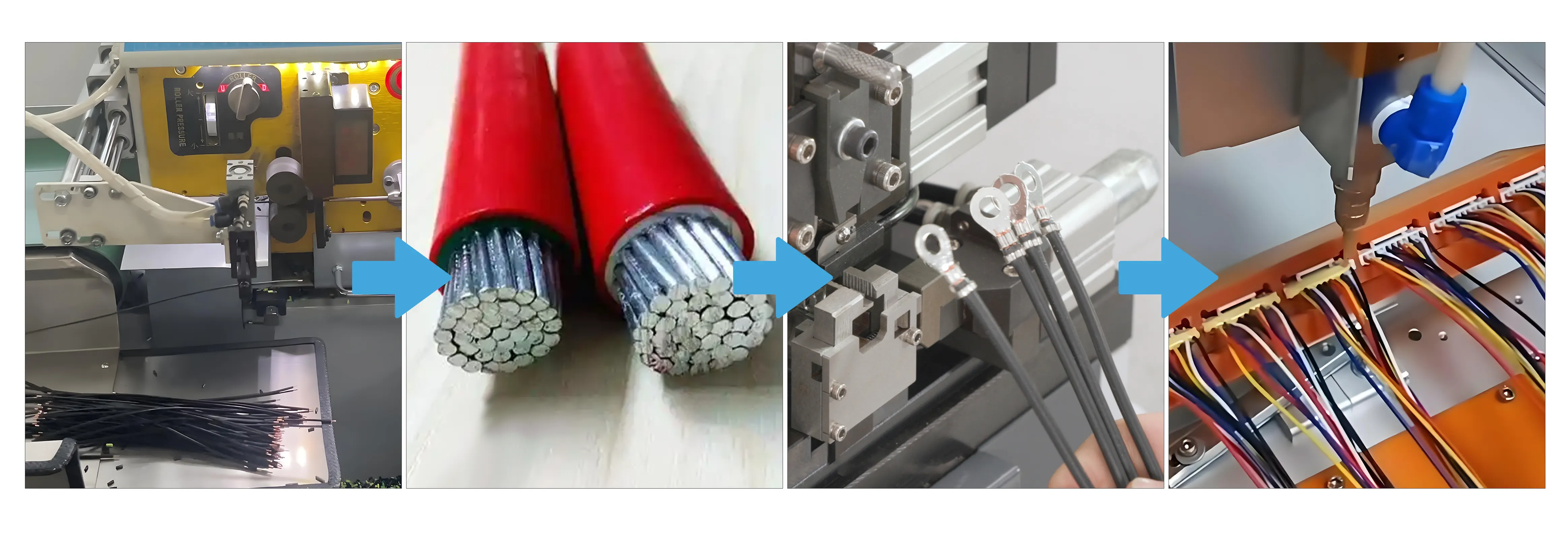

电线束的主要生产工艺包括断线、去除绝缘、接线端压接、注胶、组装等环节。

第一个是线切割。

电线是电线束的基本材料,根据设计要求,将电线切割成所需的长度。

传统的线切割方式是手工切割,但随着自动化技术的发展,现在大多数公司都使用自动化设备进行线切割,以提高生产效率和质量。

绝缘去除是电线束生产的重要步骤。

电线通常包裹在绝缘材料中,需要拆除绝缘材料才能进行后续连接。

常见的隔热层拆除方法包括机械剥离和热剥离。机械剥离涉及使用机械设备切割或剥离绝缘材料,而热剥离则使用热量融化绝缘材料并使用机械设备将其去除。

端子压接 是电线生产的关键步骤之一。

通过将电线压接到连接器终端,电线与连接器紧密连接,以确保电流传输和信号稳定性。

接线端压接通常是使用压接机进行的,通过设置适当的压力和时间,将电线牢固地连接在一起。

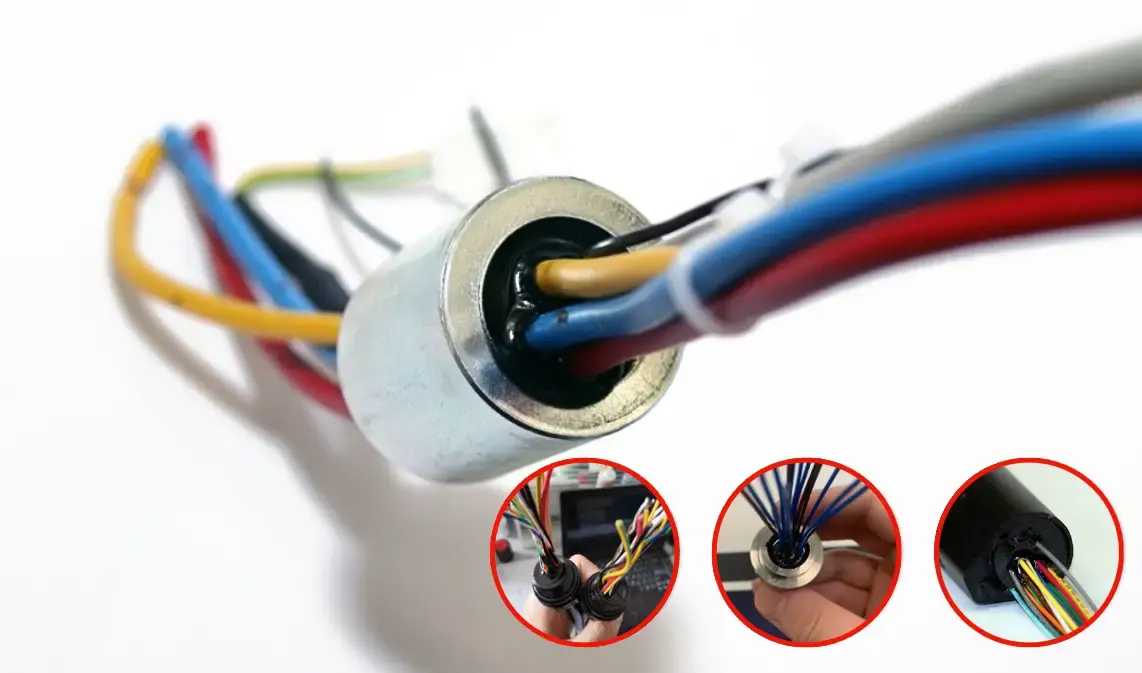

胶合是电线束生产的重要组成部分之一。

胶合可以提高电线的防水性、耐高温性等性能,保护电线和连接器。目前常用的注射材料有热融胶和冷冻胶两种。

将热融胶加热使其融化,然后注入到电线束中,冷却后形成凝胶。冷冻粘合剂通过低温冷冻来硬化。

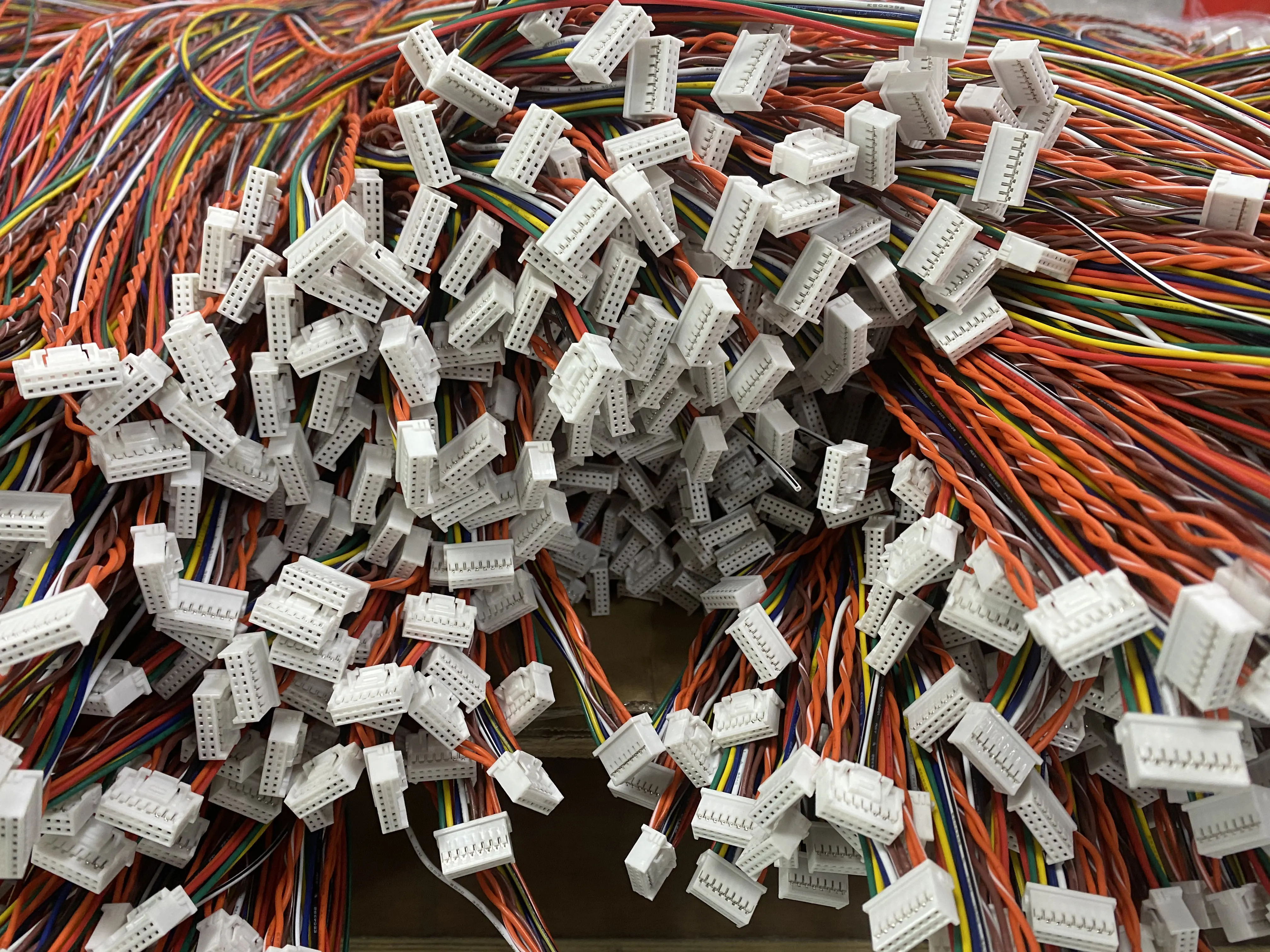

最后是组装。

组装是将电线、电缆和连接器组装以形成成品电线束的过程。

组装过程通常包括穿线、固定连接器和整体包装等步骤。穿线是将电线按照设计要求依次穿过连接器,将连接器固定在连接器上,与束线的其他部分固定在一起,通常采用粘合剂、纽扣等方式。

最后,对整个安全带进行包装,以保护安全带免受外部环境的影响。

线束生产工艺的优化和创新对产品质量和生产效率至关重要。随着技术的进步,越来越多的自动化设备被应用于线束生产,提高了生产效率和一致性。

此外,新型注射材料和连接技术的开发也有助于提高电线束的性能和可靠性。

总体而言,电线的生产过程涉及电线切割、绝缘去除、终端压接、注胶和组装。通过优化和创新这些工艺,可以提高电线束的质量和生产率,满足不同领域对电线束的需求。