工业布线布线工艺在现代制造业中的重要性

在现代工业生产中,导线作为连接电子设备、控制系统、传感器等各种零件的关键部件,其质量和可靠性直接关系到整个系统的性能和安全性。

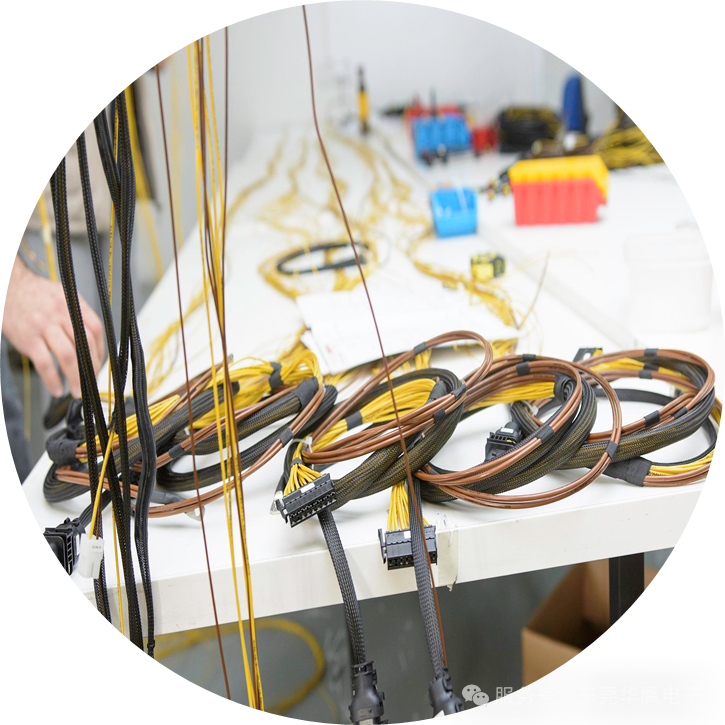

电线束的生产涉及一系列精心设计且复杂的过程。从线切割到最终包装,每一步都至关重要。

因此,深入分析工业电线束工艺的重要性,不仅有助于提高产品质量,还有助于优化生产效率,降低成本,增强企业的市场竞争力。

本文将从几个方面探讨这一主题,并详细阐述电线生产中的各个关键环节。

I.确保产品质量和可靠性

线束工艺包括多个步骤,包括线切割、剥离、修边、芯线剥离、镀锡、编号管插入、热收缩、端子卷曲、焊接和半成品检查。每一步都必须严格遵循行业标准和技术规范,确保线束的电气性能、机械强度和环境适应性符合设计要求。例如,线切割的精度直接影响后续工艺的顺利进行和线束的整体外观;剥离、修边关系到导线与端子接触的可靠性;剥芯、镀锡、热收缩等步骤进一步增强了线束的电气连接稳定性和抗环境干扰能力。正确的压接工艺和焊接工艺可以确保端子和导体之间良好的接触,减少信号衰减和电阻,提高信号传输的稳定性和效率。因此,优化线束工艺是保证产品质量和可靠性的基石。

二.提高生产效率降低成本

电线束生产的高效率和成本效益同样重要。通过引入先进的自动化生产线和智能管理系统,实现电线加工的高度自动化、定制化生产。从线切割到组装,再到测试,每一步都可以精确控制,大大提高了生产效率。同时,精细化管理和工艺的持续优化,可以减少材料浪费、能源消耗和劳动力成本,从而有效控制生产成本。例如,自动化线切割设备可以准确切割导体,减少人为错误和浪费;智能压接设备可以保证每次压接操作的准确性和一致性,提高生产效率。

三.推动技术创新和产业升级

面对日益复杂多变的市场需求,线束生产工艺的不断创新成为推动产业升级的关键。通过研发新材料、改进生产工艺、引入智能检测设备等手段,不断提升线束的性能指标和制造水平,满足市场对高性能、轻量化、环保型线束的需求。例如,新型环保材料的研发和应用,不仅提高了线束的环保性能,还降低了生产成本;引入智能检测设备,可以实现线束质量的实时监测和反馈,进一步提高产品质量和生产效率。此外,流程的优化还促进了上下游产业链的协调发展,带动了相关产业的技术进步和产业升级,为整个产业注入了新的活力。

四.组装、测试和包装

在电线束生产的后期,组装、标签粘贴、外观和功能测试、最终的整体组装和检查、包装等步骤同样重要。组装过程需要各零部件的精确组合,确保电线束的整体性能和美观性;标签粘贴方便后续维护和故障排除;外观和功能测试是对电线束质量的全面检查,确保每条电线束符合设计要求;最后的整体组装和检查是对束线整体性能的重新确认,以确保产品在出厂前达到最佳状态;包装过程关系到产品运输和储存的安全,良好的包装可以保护电线免受损坏,提高客户满意度。

五、确保安全和合规

在电力、汽车、航空航天等安全要求高的领域,电线束的质量直接关系到人身安全和设备的稳定运行。因此,严格遵守国家安全标准和行业规范,确保布线过程的每一步都符合安全要求,是防止电气火灾、短路故障等安全事故的重要保障。同时,随着国际贸易的深入发展,符合国际标准和环境法规的流程也是企业参与全球竞争的必要条件。

总而言之,分析和优化工业电线束工艺不仅是提高产品质量和可靠性的内在需要,也是提高生产效率、降低成本、促进技术创新和产业升级、确保安全合规的有效途径。面对未来更加激烈的市场竞争和技术挑战,企业要不断探索和实践,不断推进电线束生产工艺的创新和发展,为构建更加智能、高效、安全的产业体系做出贡献。