電動汽車高壓電纜組件

I.概述

國際原油價格上漲,全社會對環境惡化和全球變暖的擔憂加劇,再加上稅收傾斜和各國政府的政策支持,導致替代能源特別是電動汽車在全球的市場份額不斷增長。電動汽車主要包括三大類,即純電動汽車、混合動力汽車和燃料電池汽車。純電動汽車和燃料電池汽車完全由電動馬達驅動,而混合動力汽車則將內燃機和電動馬達結合在一起,當內燃機在加速和低速條件下效率不高時,電動馬達支持電動馬達。它們的共同特點是使用高達600V或更高的驅動電壓,而在布線方面,它們都有相同的基本要求,無論是在EMI(電磁幹擾)保護系統下的大電流和高電壓的安全傳輸方面。由於高壓電纜被用來連接高壓電池、逆變器、空調壓縮機、三相發電機和電機,用於傳輸電力電能。電動汽車的基本原理似乎很簡單。但深入分析,該系統的製造商面臨著一系列需要克服的挑戰。對電動汽車高壓電纜的柔韌性、屏蔽性、安全性、尺寸以及其他可能影響高電流和高壓元件接線的專案提出了新的技術要求。而面對每一種可能的動力總成的不同技術要點,對所需部件也有不同的特殊要求。應該指出的是,電動汽車的高壓系統不是典型的高壓系統,術語“高電壓”和“高電流”必須僅限於汽車部門,而不是傳統車輛的低壓系統。在其他領域,參考系統基於完全不同的標準,例如,電力部門高電壓的定義始於幾千伏的水準。

二.電動汽車高壓電纜要求

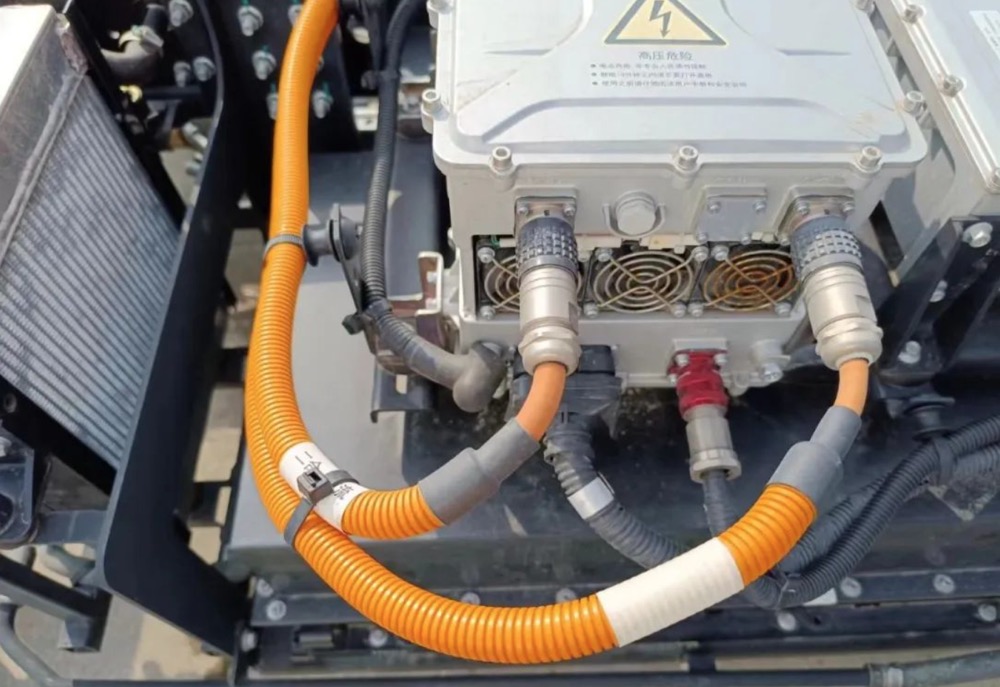

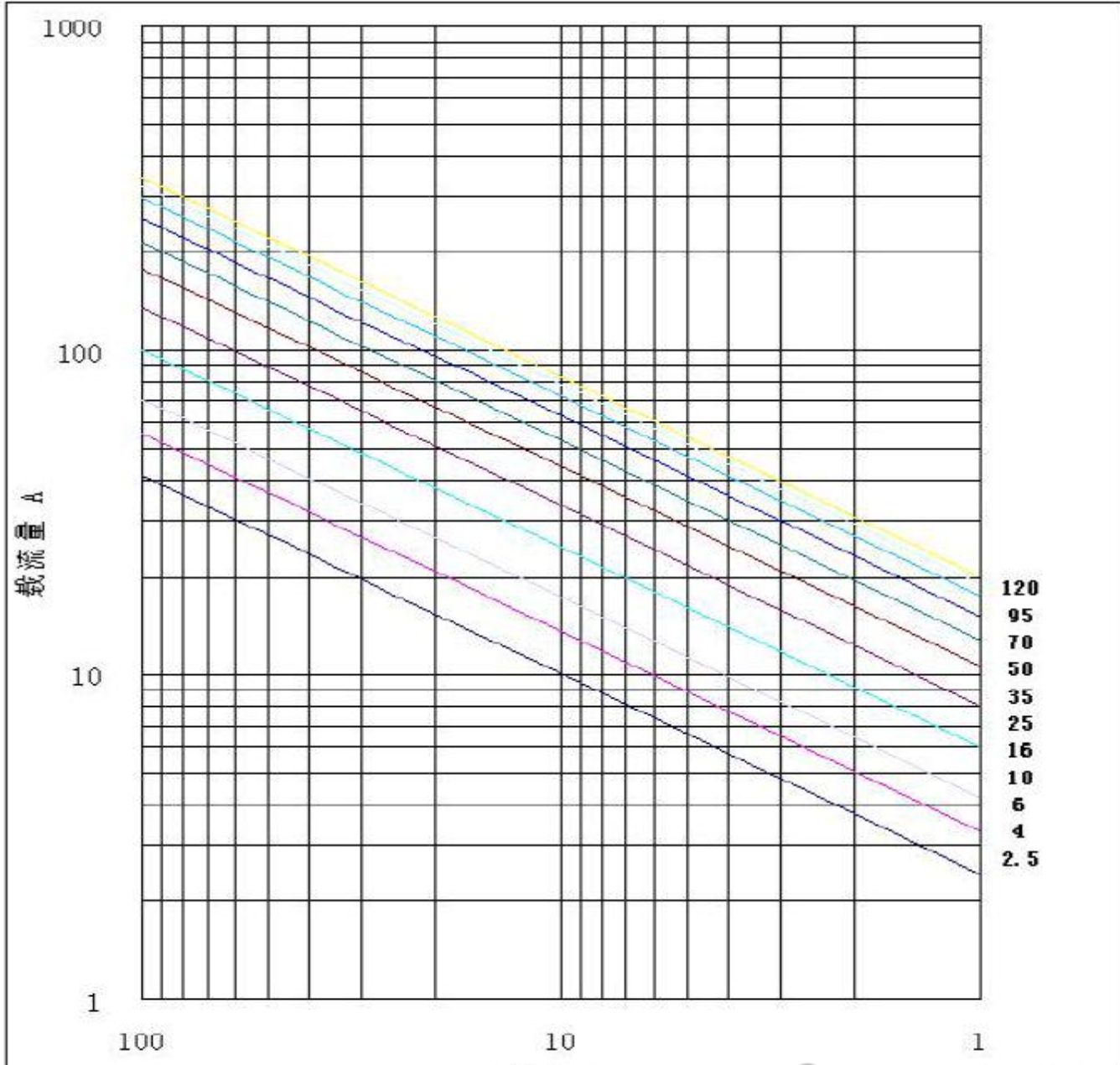

創新的電動汽車設計對高壓電纜和系統元件提出了新的挑戰,現有解決方案無法完全滿足這些要求。具體要求分析如下:1.電壓與傳統汽車電纜的基本區別是,其結構需要設計為額定電壓為600V,而用於商用車和公車的額定電壓可以高達1000V,相比之下,額定電壓可以更高。目前由內燃機驅動的車輛中使用的電纜設計為額定電壓為60V。該系統產生恆定的功率(P=U x I),高電壓降低了傳輸系統中的功率損耗(Poss=I2 x R),因為使用的電流較小。2由於電纜連接電池、逆變器和電機,高壓電纜需要傳輸高電流。根據系統部件的功率要求,電流可以達到250 A到450 A,這在傳統驅動的車輛中很難找到。3溫度高電流傳輸的結果會導致部件的高功耗和高發熱。因此,高壓電纜的設計可以承受高溫。目前可以觀察到溫度要求進一步上升的趨勢。相比之下,目前的車輛通常使用額定溫度高達105°C的電纜,只要這些電纜不用於引擎室或其他耐高溫的區域。電動汽車用高壓電纜的額定溫度通常高於此溫度,例如125°C或150°C。如果通過電動汽車的布線不利,OEM甚至可能要求更高的溫度電阻。例如,排氣管附近、電機前面、電池後部等。4工作壽命汽車行業通常設計的電纜在特定溫度水準下的使用壽命為3000小時。在公認的電纜標準(例如ISO6722、ISO 14572)中,該值通常用於長期老化測試。高壓應用中客戶特定的要求可能超過3000小時,指定溫度下的累積操作時間甚至達到12000小時。5屏蔽效果高壓電纜本身不需要屏蔽,因為它們不像同軸電纜那樣傳輸數據,但有必要防止或最大限度地減少系統中開關電源產生的高頻輻射通過電纜感應到外圍元件。與燃油驅動的汽車不同,電動汽車的電機需要三相交流電源來控制。攜帶能量的正弦電壓對應於不同頻率的方波脈衝信號。由於高頻脈衝具有陡峭的邊緣,非常高的能量諧波被髮射到周圍地區。採用適當的屏蔽方法可以徹底解決電磁幹擾問題。在某些情況下,需要組合不同的屏蔽類型以滿足屏蔽效果的不同要求。6靈活混合動力汽車開發在許多情況下的挑戰是,最初設計為僅承載汽油發動機及其部件的現有系列平臺有空間容納額外的電子部件。即使不考慮布線,空間限制也是可以預期的。此外,通過布線的電纜和連接器也需要空間。通常的結果是彎曲半徑很小。由於傳統電纜的固有設計,很難克服較大的彎曲力。要解決這一問題,高壓電纜的高柔韌性是必不可少的。只有採用更靈活的設計,才能輕鬆實現通過車輛的布線。7抗彎曲如果電機靠近車輛的移動部件,從而導致連接的高壓電纜持續振動,則需要將其設計為能夠承受高迴圈彎曲,以確保良好的抗彎曲性。8標記由於高電壓增加了應用風險,各種標準定義了高壓電纜必須與普通汽車電纜在視覺上可區分開來,規定表面必須色彩鮮豔。電纜必須在視覺上與普通汽車電纜區分開來,並且指定的表面必須是明亮的橙色。還可以列印警告和特殊標記,如:警告!高壓600V、高壓閃電等。

最新文章

2025-04-18 08:30:21

Rockker Switch如何工作& Boat Switch

2025-04-16 11:04:36

什麼是線對板連接器?

2025-04-16 09:20:46