定製汽車防水布線

在汽車行業的不斷發展中,車輛的電氣化、智能化程度不斷提高,使汽車內部的電氣系統日益複雜。在此背景下,製造商定製的汽車燃油泵和電機防水布線作為確保汽車電氣系統穩定運行的關鍵部件變得越來越重要。從設計研發到製造,從性能測試到實際應用,這些防水電線跨越汽車生產和使用的多個環節,對車輛的安全性、可靠性和功能性產生了深遠的影響。

I.汽車防水電線的重要作用

汽車是一個高度集成的機電一體化系統,包含許多需要穩定電源和信號傳輸的部件。燃油泵負責將燃油從油箱輸送到發動機,是發動機正常工作的關鍵環節。電動機廣泛應用於汽車的各個子系統,如車窗升降、雨刷驅動、座椅調節等,是實現汽車各種功能的重要執行器。在這些組件中,防水線束就像一個「神經網絡」。「它不僅傳輸電力以確保零部件獲得足夠的能量運行,而且還承擔信號傳輸任務,實現各個零部件之間的精確協調。

汽車電線束的防水性能意義重大。在行駛過程中,車輛不可避免地會接觸到水,例如雨水、洗車水、道路水坑。如果電線束防水性能不好,一旦水滲透,可能會出現短路、泄漏等問題。短路可能會立即導致電流過大,燒毀電線束和相關電氣元件。泄漏會對車輛乘員的安全構成威脅,尤其是在電動汽車中,高壓泄漏的風險更高。此外,長期被水侵蝕會加速電線束的老化,縮短其使用壽命,增加車輛的維護成本和故障風險。因此,防水布線是確保車輛在各種潮濕環境中安全可靠運行的關鍵防禦。

二.定製防水布線的設計考慮因素

(I)滿足多樣化的要求

汽車製造商在設計車型時,根據不同的車輛定位、功能配置和使用場景,對燃油泵和電機的防水布線提出了具體要求。例如,越野車需要應對複雜惡劣的路況,因此其防水布線必須具有更高的防護級別,以承受泥漿和水的強烈衝擊和浸泡。另一方面,城市通勤車輛更注重線束的緊湊布局和輕量級設計,以提高車輛的空間利用率和能源效率。定製防水布線可以充分考慮這些差異,為不同車型打造最適合的解決方案。通過與汽車製造商的密切合作,線束製造商可以深入了解車輛的整體架構和電氣系統規劃,確保在設計階段,線束與其他零部件完美匹配,滿足車輛的各種性能要求。

(II)適應特殊環境挑戰

除了應對常見的潮濕環境外,車輛在一些特殊情況下對防水布線也提出了更嚴格的要求。在沙漠地區或長期暴露在陽光下等高溫環境下,電線束的絕緣材料需要具有良好的耐高溫性,以防止因溫度過高而軟化和變形,從而導致絕緣性能下降。在低溫環境下,電線束材料不應變脆,以避免車輛振動或彎曲時斷裂。而且,在高海拔地區,由於氣壓低、空氣稀薄,電線束的散熱性能和抗暈性能也面臨挑戰。在設計定製防水電線束時,充分考慮這些特殊的環境因素,選擇合適的材料和結構設計,以確保電線束在各種極端條件下的穩定工作。例如,採用耐高溫、耐低溫的特殊絕緣材料,增加散熱結構,或採取特殊的屏蔽措施,提高布線在特殊環境中的適應性。

三.關鍵材料的選擇和特性

(I)導體材料的選擇

導體是防水電線束負責導電的核心部分,其材料的選擇直接影響電線束的導電性和可靠性。目前,純氧是汽車防水布線中導體的主流材料。純金具有高的導電性,可以有效減少電流傳輸過程中的電阻損失,提高能源利用效率。同時,純銀還具有良好的柔性,方便了束的加工和彎曲,以適應車內複雜的布線環境。在某些對導電性和強度要求較高的情況下,銅合金被用作導體材料。銅合金是通過在純金中添加鋅、錫和鎳等其他元素製成的。通過合金化處理,材料的強度和硬度增加,使其在受到大拉力和振動時不太可能斷裂,同時保持良好的導電性。

(II)絕緣材料的特性

絕緣材料是防水電線防止泄漏和短路的重要保證,其性能直接關係到電線束的安全性和可靠性。常見的絕緣材料包括橡膠、矽橡膠、聚乙烯(PE)和聚四氟乙烯(PTC)。橡膠絕緣材料具有良好的柔韌性和耐候性,在不同溫度環境下均可保持穩定的性能,並對水、油、化學品具有一定的耐受性。它們廣泛用於汽車的通用電氣系統。矽橡膠絕緣材料具有更優異的耐高溫和耐低溫性能。它們在極端溫度條件下仍然可以保持良好的彈性和絕緣性能,經常用於發動機艙等高溫區域的布線。聚乙烯絕緣材料具有成本低、加工性能好、絕緣性能優異等特點,廣泛應用於汽車布線中。聚氨酯絕緣材料具有極高的耐化學腐蝕性、耐高溫性和低摩擦係數,適合一些對絕緣性能和耐環境要求極高的特殊場合,例如電動汽車中的高壓電線束。

(III)保護層材料的作用

保護層是防水電線束的外部保護結構,主要起到防水、除塵、防腐、機械保護的作用。常見的保護層材料包括聚氯乙烯(PVC)、尼龍和熱收縮管。PVC保護層具有良好的柔韌性、耐水性、耐化學腐蝕性,且成本低廉,是一種廣泛使用的保護層材料。尼龍保護層具有更高的強度和耐磨損性,能夠有效抵抗機械外部力的衝擊和摩擦,以保護內導體和絕緣層。熱收縮管是一種特殊的防護材料。加熱後,它會收縮並緊緊包裹在電線束周圍,形成緊密的保護膜,具有良好的防水、除塵和絕緣性能,經常用於電線束的連接部位和需要重點保護的區域。此外,一些高端防水布線還採用多層防護結構。例如,在PVC保護層內部添加金屬屏蔽層,不僅可以增強防水性能,還可以有效屏蔽電磁干擾,提高布線的抗干擾能力。

四.先進的製造工藝和質量控制

(I)精密製造工藝

自動化生產:現代汽車防水電線束的製造越來越依賴自動化生產設備,以提高生產效率和產品質量的一致性。自動化生產線可以精確控制電線的加工,例如電線的切割、剝皮和壓接。在壓接過程中,自動化設備可以根據預設參數準確控制壓接力和深度,確保連接器與電線之間緊密可靠的連接,避免出現連接鬆動、接觸不良等問題。同時,自動化生產還可以減少手工操作帶來的錯誤和不確定性,提高生產效率,降低生產成本。

模具製造:模具在汽車防水電線束的製造中發揮著關鍵作用,尤其是在連接器的生產中。高精度模具可以保證連接器的尺寸精度和結構穩定性。例如,使用注射模具製造塑料連接器外殼,其精度和表面質量直接影響連接器的防水性能和裝配精度。採用數字控制加工、放電加工等先進的模具製造技術,可以製造出形狀複雜、精度高的模具,從而生產出可靠的連接器產品。

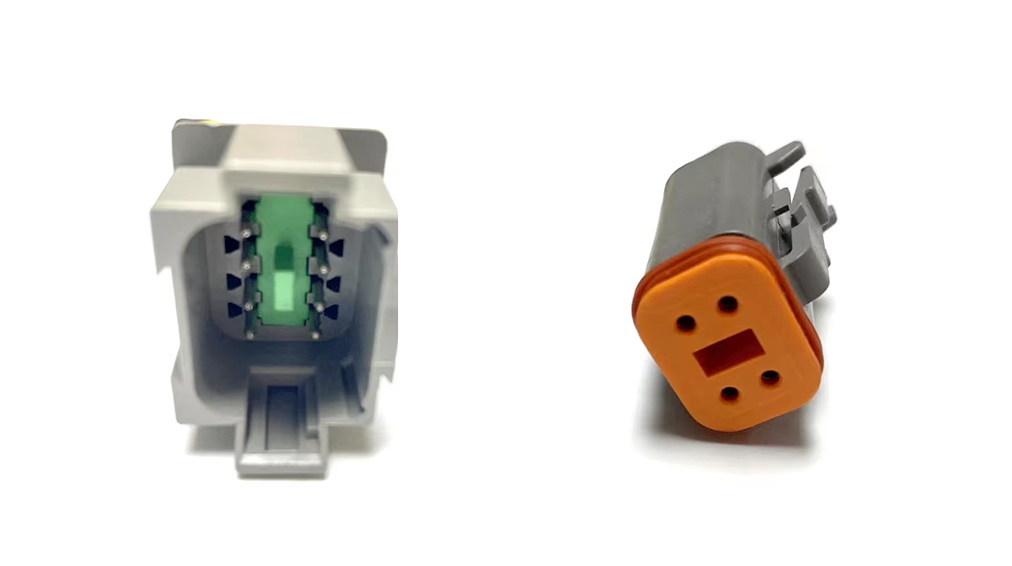

防水密封技術:防水密封是汽車防水電線束製造的核心技術之一。常見的防水密封方法包括橡膠O形圈密封、灌封膠密封和熱收縮管密封。橡膠O形圈密封涉及在連接器或電線束的接口處安裝橡膠O形圈。橡膠的彈性變形填充間隙,防止水滲透。灌封膠密封是用液體灌封膠填充連接器或電線束的內部空間,凝固形成密封層,達到防水、除塵、絕緣的效果。熱收縮管密封利用熱收縮管的熱收縮性能將電線束的連接部分緊緊包裹起來,形成防水密封層。在實際生產中,通常會根據不同的應用場景和要求選擇合適的防水密封方法或多種密封方法的組合,以確保防水線束具有最佳的防水性能。

(II)嚴格的質量控制

原材料檢驗:為了確保防水電線的質量,原材料的檢驗是至關重要的第一步。電線束製造商在採購過程中按照質量標準嚴格檢驗原材料。對於導體材料,測試導電性、純度、抗拉強度等指標。對於絕緣材料,測試絕緣性能、耐溫性和耐化學腐蝕性。對於保護層材料,檢查防水性能、機械強度和耐候性。只有通過嚴格檢驗的原材料才能進入生產環節,從源頭上保證產品質量。

過程質量控制:防水電線束生產過程中,設置多個質量控制點,對生產過程進行實時監控和檢查。例如,線切割和剝線過程結束後,檢查線的長度、剝線長度以及絕緣層是否損壞。壓接過程結束後,採用拉力測試、電阻測試等方法檢查壓接質量,確保連接器與電線之間的連接牢固。此外,對生產設備進行定期維護和校準,確保設備的準確性和穩定性,從而確保產品質量的一致性。

成品檢測:成品檢測是防水線束質量控制的最後一道防線。產品製造完成後,進行全面的性能測試,包括防水性能測試、電氣性能測試、機械性能測試。防水性能測試通常採用浸泡測試、噴霧測試等方法來檢測不同水環境下的電線束的防水效果。電氣性能測試測量電線束的電阻、絕緣電阻、耐電壓等指標,確保滿足電氣性能要求。機械性能測試包括拉伸測試、彎曲測試和振動測試,以評估機械應力下的布線可靠性。只有通過所有測試項目的產品才有資格交付給客戶。