自動車用カスタマイズされた防水配線ハーネス

自動車産業の継続的な進化の中で、車両の電動化とインテリジェント化が増加し、自動車内の電気システムはますます複雑になっています。このような背景から、自動車用燃料ポンプやモーター用のメーカーカスタマイズ型防水配線ハーネスは、自動車用電気システムの安定運転を確保するための重要な部品としてますます重要になっています。設計 · 研究開発から製造、性能試験から実用化まで、これらの防水配線ハーネスは、自動車の生産 · 使用における複数のリンクにまたがり、車両の安全性 · 信頼性 · 機能性に大きな影響を与えます。

I 。自動車用防水配線ハーネスの重要な役割

自動車は、安定した電源と信号伝送を必要とする多数のコンポーネントを含む高度に統合されたメカトロニクスシステムです。燃料ポンプは、燃料タンクからエンジンに燃料を供給する責任があり、エンジンの正常な動作のための重要なリンクです。モーターは、車窓リフト、フロントガラスのワイパー駆動、シート調整など、車両のさまざまなサブシステムに広く使用されており、さまざまな車両機能を実現するための重要なアクチュエータです。これらのコンポーネントの中で、防水配線ハーネスは “神経 ” のネットワークのようなものです。「コンポーネントが動作に十分なエネルギーを受けるために電力を伝送するだけでなく、信号伝送のタスクを担い、さまざまなコンポーネント間の正確な調整を可能にします。

自動車用配線ハーネスの防水性能は、非常に重要です。運転中に、車両は雨、洗車水、道路の水たまりなどの水に必然的に接触します。配線ハーネスの防水性能が良好でないと、水が浸透すると短絡や電気漏れなどの問題が発生する可能性があります。短絡は瞬時に過電流を引き起こし、配線ハーネスや関連する電気部品を焼き尽くす可能性があります。電気漏れは、特に高電圧電気漏れのリスクが高い電気自動車において、乗員の安全に対する脅威をもたらす可能性があります。さらに、水による長期的な浸食は、配線ハーネスの老朽化を加速させ、耐用年数を短縮し、車両のメンテナンスコストと故障リスクを高めます。したがって、防水配線ハーネスは、さまざまな湿潤環境で車両の安全かつ信頼性の高い運転を確保するための重要な防御手段です。

II 。カスタマイズされた防水配線ハーネスの設計考慮事項

(I)多様な要件を満たす

自動車メーカーは、車両モデルを設計する際に、燃料ポンプやモーターの防水配線ハーネスについて、車両の位置づけ、機能構成、使用シナリオに応じて特定の要件を提示しています。例えば、オフロード車両は複雑で過酷な道路条件に対処する必要があるため、防水配線ハーネスは泥や水の強い衝撃や浸漬に耐えられるために高い保護レベルを持つ必要があります。一方、都市通勤車は、車両のスペース利用率とエネルギー効率を向上させるために、配線ハーネスのコンパクトなレイアウトと軽量設計により注意を払っています。カスタマイズされた防水配線ハーネスは、これらの違いを十分に考慮し、異なる車両モデルに最適なソリューションを作成できます。自動車メーカーとの緊密な協力により、配線ハーネスメーカーは車両の全体的なアーキテクチャと電気システム計画を深く理解し、設計段階で配線ハーネスが他のコンポーネントと完全にマッチングし、車両のさまざまな性能要件を満たすことができます。

(II)特別な環境課題への適応

一般的な湿潤環境に対処することに加えて、特殊なシナリオでは防水配線ハーネスに対してより厳しい要件を課しています。砂漠地帯や長時間日光にさらされるなどの高温環境では、過温による軟化や変形を防止するため、配線ハーネスの絶縁材料は良好な耐高温性を有する必要があり、絶縁性能の低下につながる可能性があります。低温環境では、車両の振動や曲げ時の破損を避けるために、配線ハーネス材料が脆くなってはいけません。また、高高度地域では、低気圧と薄い空気のために、配線ハーネスの放熱性能や耐コロナ性も課題に直面しています。カスタマイズされた防水配線ハーネスを設計する際には、これらの特殊な環境要因を十分に考慮し、適切な材料と構造設計を選択し、さまざまな極端な条件下での配線ハーネスの安定した動作を保証します。例えば、耐高温 · 耐低温の特殊な絶縁材を使用したり、放熱構造を追加したり、特殊な環境での配線ハーネスの適応性を高めるために特別なシールド対策を採用したりします。

III 。主要材料の選定と特性

(I)導体材料の選択

導体は、電流を伝導する責任のある防水配線ハーネスのコア部分であり、その材料の選択は、配線ハーネスの電気伝導性と信頼性に直接影響します。現在、純銅は自動車防水配線ハーネスの導体の主流材料です。純銅は高い電気伝導率を有し、電流伝送時の抵抗損失を効果的に低減し、エネルギー利用効率を向上させることができます。同時に、純粋な銅は柔軟性も良好で、車両内の複雑な配線環境に適応するために配線ハーネスの加工と曲げを容易にします。導電性と強度がより高い要件が課されるシナリオでは、導体材料として銅合金を使用します。銅合金は、純銅に亜鉛、スズ、ニッケルなどの他の元素を加えることによって作られます。合金化処理により、材料の強度 · 硬度が向上し、良好な導電性を維持しながら、大きな引力や振動にさらされたときに破損しやすくなります。

(II)絶縁材料の特性

絶縁材は、電気漏れや短絡を防ぐための防水配線ハーネスの重要な保証であり、その性能は配線ハーネスの安全性と信頼性に直接関係しています。一般的な絶縁材料には、ゴム、シリコーンゴム、ポリエチレン ( PE ) 、ポリテトラフルオロエチレン ( PTFE ) があります。ゴム絶縁材は、柔軟性と耐候性に優れ、異なる温度環境で安定した性能を維持することができ、水、油、化学物質に対する一定の耐性があります。自動車の一般的な電気システムで広く使用されています。シリコーンゴム絶縁材料は、より優れた高温および低温耐性を有します。極端な温度条件下でも優れた弾性および断熱性能を維持することができ、エンジンコンパートメントなどの高温領域の配線ハーネスにしばしば使用されています。ポリエチレン絶縁材は、低コスト、良好な加工性能、優れた絶縁性能の特性を有し、自動車用配線ハーネスに広く使用されています。ポリテトラフルオロエチレン絶縁材は、耐化学腐食性、耐高温性、摩擦係数が極めて高く、電気自動車の高圧配線ハーネスなど、絶縁性能や耐環境性に対する非常に高い要件を持つ特殊なシナリオに適しています。

(III)保護層材料の役割

保護層は、防水配線ハーネスの外側の保護構造であり、主に防水、防塵、防食、機械的保護の役割を果たします。一般的な保護層材料には、ポリ塩化ビニル、ナイロン、熱収縮性チューブがあります。PVC 保護層は、柔軟性、耐水性、耐化学腐食性に優れ、低コストであり、広く使用されている保護層材料です。ナイロン保護層は、より高い強度と耐摩耗性を有し、内部導体と絶縁層を保護するために機械的外力の衝撃と摩擦に効果的に抵抗することができます。熱収縮性チューブは特別な保護材料です。加熱すると、配線ハーネスの周りに収縮し、しっかりと包み込み、良好な防水、防塵、絶縁特性を有するタイトな保護膜を形成し、配線ハーネスの接続部分や鍵保護が必要な領域にしばしば使用されます。また、一部のハイエンドの防水配線ハーネスは、多層保護構造を採用しています。例えば、 PVC 保護層内に金属シールド層が追加され、防水性能を向上させるだけでなく、電磁干渉を効果的にシールドし、配線ハーネスの抗干渉能力を向上させることができます。

IV 。高度な製造プロセスと品質管理

(I)精密製造プロセス

自動化生産 :現代の自動車防水配線ハーネスの製造は、生産効率と製品品質の一貫性を向上させるために、自動生産設備に依存しています。自動生産ラインは、ワイヤの切断、剥離、クランプなどのワイヤハーネスの加工を正確に制御できます。クリッピングプロセスでは、自動化装置は、プリセットパラメータに従ってクリッピング力と深さを正確に制御し、コネクタとワイヤ間の緊密かつ信頼性の高い接続を確保し、緩い接続や接触不良などの問題を回避できます。同時に、自動生産は、手動操作によるエラーや不確実性を低減し、生産効率を向上させ、生産コストを削減することもできます。

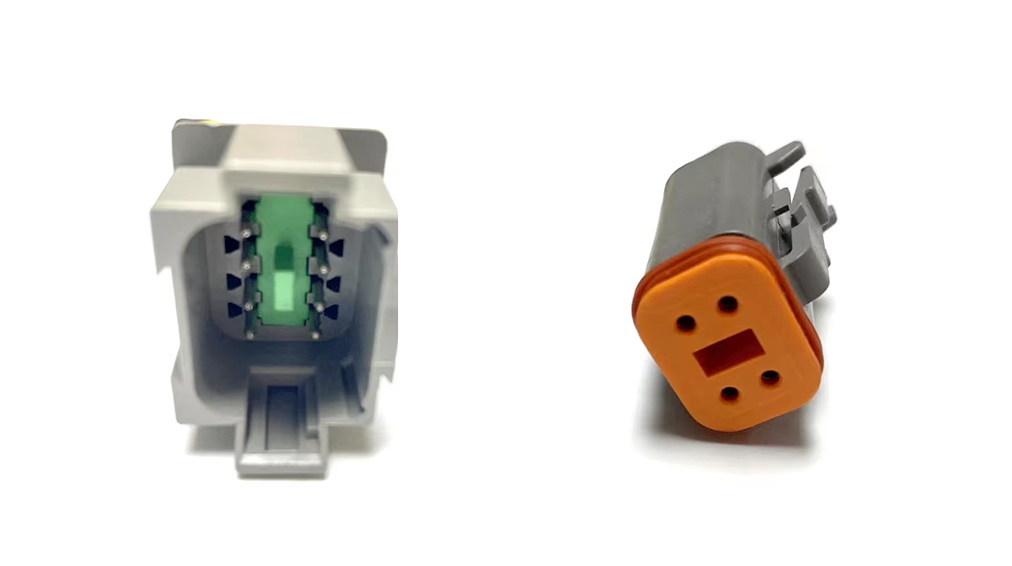

金型製造 : 金型は、自動車用防水配線ハーネスの製造、特にコネクタの製造において重要な役割を果たしています。高精度金型は、コネクタの寸法精度と構造安定性を保証します。例えば、射出金型はプラスチックコネクタハウジングの製造に使用されており、その精度と表面品質はコネクタの防水性能と組立精度に直接影響します。数値制御加工や放電加工などの先進的な金型製造技術を採用することで、複雑な形状の高精度金型を製造し、信頼性の高いコネクタ製品を製造できます。

防水シール技術 : 防水シールは、自動車防水配線ハーネスの製造におけるコア技術の 1 つです。一般的な防水シール方法には、ゴム O リングシール、ポッティングコンパウンドシール、熱収縮チューブシールがあります。ゴム O リングシールには、コネクタまたは配線ハーネスのインターフェースにゴム O リングを取り付けます。ゴムの弾性変形が隙間を埋め、水の浸透を防ぐ。ポッティングコンパウンドシールとは、コネクタまたは配線ハーネスの内部空間を液体ポッティングコンパウンドで満たし、固化してシール層を形成し、防水、防塵、絶縁効果を達成することです。熱収縮性チューブシールは、熱収縮性チューブの熱収縮特性を利用して、配線ハーネスの接続部分をしっかりと包み、防水シール層を形成します。実際の生産では、適切な防水シール方法または複数のシール方法の組み合わせは、通常、異なるアプリケーションシナリオおよび要件に応じて選択され、防水配線ハーネスの最高の防水性能を確保します。

(II)厳密な品質管理

原材料検査 : 防水配線ハーネスの品質を確保するためには、原材料の検査が重要な最初のステップです。配線ハーネスメーカーは、調達プロセス中に品質基準に従って原材料を厳格に検査します。導体材料については、電気伝導度、純度、引張強度などの指標を試験します。絶縁材については、絶縁性能、耐温性、耐化学腐食性を試験します。保護層材料については、防水性能、機械的強度、耐候性を点検します。厳格な検査に合格した原材料のみが生産プロセスに入ることができ、ソースから製品品質を確保します。

プロセスの品質管理:防水配線ハーネスの生産工程では、複数の品質管理ポイントが設置され、リアルタイムで生産工程を監視 · 検査します。例えば、ワイヤの切断 · 剥離工程の後、ワイヤの長さ、剥離長さ、絶縁層が損傷しているかどうかを確認します。クリミング工程の後、引力試験や抵抗試験などの方法を使用してクリミング品質を検査し、コネクタとワイヤ間のしっかりとした接続を確保します。また、生産設備は定期的にメンテナンスとキャリブレーションを行い、機器の精度と安定性を確保し、製品品質の一貫性を確保します。

完成品試験 : 完成品試験は、防水配線ハーネスの品質管理における防衛の最後のラインです。製品の製造後、防水性能試験、電気性能試験、機械性能試験を含む包括的な性能試験を実施します。防水性能試験は、通常、浸漬試験やスプレー試験などの方法を使用して、異なる水環境における配線ハーネスの防水効果を検出します。電気性能試験は、配線ハーネスの抵抗、絶縁抵抗、耐電圧などの指標を測定し、電気性能要件を満たすことを確認します。機械的性能試験には、引張試験、曲げ試験、振動試験などがあり、機械的応力下での配線ハーネスの信頼性を評価します。すべての試験項目に合格した製品のみ、お客様に納品する資格があります。

最近の投稿

2025-04-18 10:06:09

3-オートバイ用ピンロッカースイッチ

2025-04-10 15:26:51

ドローン用カスタムリボンケーブル

2025-04-06 11:38:10