Arni di cablaggio impermeabili personalizzati per automotive

Nell ' evoluzione continua dell ' industria automobilistica, l'elettrificazione e l'intelligentizzazione dei veicoli sono in aumento, rendendo sempre più complessi i sistemi elettrici all ' interno delle automobili. In questo contesto, i cablaggi impermeabili personalizzati dai produttori per le pompe e i motori automobilistici, come componenti cruciali per garantire il funzionamento stabile dei sistemi elettrici automobilistici, sono diventati sempre più importanti. Dalla progettazione e dalla ricerca e sviluppo alla produzione, dai test di prestazioni alle applicazioni pratiche, questi cablaggi impermeabili coprono molteplici collegamenti nella produzione e nell ' utilizzo delle automobili, avendo un profondo impatto sulla sicurezza, sull ' affidabilità e sulla funzionalità dei veicoli.

I. Il ruolo vitale dei cablaggi impermeabili automobilistici

Un ' automobile è un sistema meccatronico altamente integrato che contiene numerosi componenti che richiedono un ' alimentazione stabile e la trasmissione del segnale. La pompa del carburante è responsabile della consegna del carburante dal serbatoio al motore ed è un anello chiave per il normale funzionamento del motore. I motori sono ampiamente utilizzati in vari sottosistemi del veicolo, come il sollevamento dei finestrini, la guida dello spazzatura e la regolazione dei sedili, e sono importanti attuatori per realizzare varie funzioni del veicolo. Tra questi componenti, il cablaggio impermeabile è come una rete di "nervi". "Non solo trasmette l'elettricità per garantire che i componenti ricevano energia sufficiente per il funzionamento, ma svolge anche il compito di trasmissione del segnale, consentendo un coordinamento preciso tra i vari componenti.

Le prestazioni impermeabili dei cablaggi automobilistici sono di grande importanza. Durante il processo di guida, i veicoli entrano inevitabilmente in contatto con l'acqua, come la pioggia, l'acqua per il lavaggio delle auto e le pozzelle stradali. Se il cablaggio non ha buone prestazioni impermeabili, una volta che l'acqua penetra, possono verificarsi problemi come cortocircuiti e perdite elettriche. Un corto-circuito può causare immediatamente una corrente eccessiva, bruciando il cablaggio e i componenti elettrici correlati. Le perdite elettriche possono rappresentare una minaccia per la sicurezza degli occupanti dei veicoli, in particolare nei veicoli elettrici, dove il rischio di perdite elettriche ad alta tensione è più elevato. Inoltre, l'erosione a lungo termine da parte dell ' acqua accelera l'invecchiamento del cablaggio, riducendo la sua vita utile e aumentando i costi di manutenzione del veicolo e i rischi di guasto. Pertanto, i cablaggi impermeabili sono una difesa chiave per garantire un funzionamento sicuro e affidabile dei veicoli in vari ambienti umidi.

II. Considerazioni di progettazione per i cablaggi impermeabili personalizzati

(I)Rispettare diversi requisiti

Quando i costruttori automobilistici progettano modelli di veicoli, presentano requisiti specifici per i cablaggi impermeabili di pompe e motori di carburante in base alle diverse posizioni del veicolo, configurazioni funzionali e scenari di utilizzo. Ad esempio, i veicoli fuoristrada devono affrontare condizioni stradali complesse e difficili, quindi i loro cablaggi impermeabili devono avere un livello di protezione più elevato per resistere al forte impatto e all 'immersione di fango e acqua. I veicoli di pendolari della città, d'altra parte, prestano maggiore attenzione al layout compatto e al design leggero del cablaggio per migliorare l'utilizzo dello spazio del veicolo e l'efficienza energetica. I cablaggi impermeabili personalizzati possono prendere pienamente in queste differenze e creare le soluzioni più adatte per i diversi modelli di veicolo. Grazie alla stretta collaborazione con i costruttori automobilistici, i produttori di cablaggi possono comprendere profondamente l'architettura complessiva e la pianificazione del sistema elettrico dei veicoli, garantendo che i cablaggi siano perfettamente abbinati con altri componenti durante la fase di progettazione per soddisfare i vari requisiti di prestazioni del veicolo.

(II)Adattamento alle sfide ambientali particolari

Oltre a gestire gli ambienti umidi comuni, i veicoli impongono requisiti più severi sui cavi impermeabili in alcuni scenari speciali. In ambienti ad alta temperatura, come aree desertiche o esposizione a lungo termine alla luce solare, i materiali isolanti del cablaggio devono avere una buona resistenza alle alte temperature per evitare l'ammorbidimento e la deformazione dovute a temperature eccessive, che portare a una diminuzione delle prestazioni di isolamento. In ambienti a bassa temperatura, i materiali del cablaggio non diventare fragili per evitare la rottura durante le vibrazioni o la piegazione del veicolo. Inoltre, nelle zone ad alta quota, a causa della bassa pressione dell 'aria e dell' aria sottile, le prestazioni di dissipazione del calore e la resistenza alla corona del cablaggio affrontano anche sfide. Durante la progettazione di cablaggi impermeabili personalizzati, questi particolari fattori ambientali sono pienamente presi in e vengono selezionati materiali e progetti appropriati per garantire il funzionamento stabile del cablaggio in varie condizioni estreme. Ad esempio, vengono utilizzati materiali isolanti speciali con resistenza ad alte e basse temperature, vengono aggiunte strutture di dissipazione del calore o vengono adottate misure speciali di schermatura per migliorare l'adattabilità del cablaggio in ambienti speciali.

III. Selezione e caratteristiche dei materiali chiave

(I)Selezione dei materiali conduttori

Il conduttore è la parte principale del cablaggio impermeabile responsabile della conduzione della corrente, e la scelta del suo materiale influenza direttamente la conducibilità elettrica e l'affidabilità del cablaggio. Attualmente, il rame puro è il materiale principale per i conduttori nei cablaggi impermeabili per l'automobile. Il rame puro ha un 'elevata conduttività elettrica, che può ridurre efficacemente le perdite di resistenza durante la trasmissione di corrente e migliorare l'efficienza di utilizzo dell' energia. Allo stesso tempo, il rame puro ha anche una buona flessibilità, facilitando la lavorazione e la piegazione del cablaggio per adattarsi all 'ambiente di cablaggio complesso all' interno del veicolo. In alcuni scenari in cui sono posti requisiti più elevati sulla conducibilità elettrica e la resistenza, le leghe di rame vengono utilizzate come materiali conduttori. Le leghe di rame vengono fatte aggiungendo altri elementi come zinco, stagno e nichel al rame puro. Attraverso il trattamento di legatura, la resistenza e la durezza del materiale sono aumentate, rendendolo meno probabile che si rompa quando è sottoposto a grandi forze di trazione e vibrazioni, mantenendo una buona conduttività elettrica.

(II)Caratteristiche dei materiali isolanti

I materiali isolanti sono una garanzia importante per i cablaggi impermeabili per prevenire perdite elettriche e cortocircuiti, e le loro prestazioni sono direttamente correlate alla sicurezza e all 'affidabilità del cablaggio. I materiali isolanti comuni includono gomma, gomma siliconica, polietilene (PE) e politetrafluoroetilene (PTFE). I materiali isolanti in gomma hanno una buona flessibilità e resistenza alle intemperie, possono mantenere prestazioni stabili in ambienti di temperatura diversa e hanno una certa resistenza all 'acqua, all' olio e alle sostanze chimiche. Sono ampiamente utilizzati nei sistemi elettrici generali delle automobili. I materiali isolanti in gomma silicone hanno una resistenza più eccellente ad alta temperatura e a bassa temperatura. Possono ancora mantenere buone prestazioni di elasticità e isolamento in condizioni di temperatura estreme e sono spesso utilizzati nei cablaggi di aree ad alta temperatura come il vano motore. I materiali isolanti in polietilene hanno le caratteristiche di basso costo, buone prestazioni di lavorazione e eccellenti prestazioni di isolamento e sono ampiamente utilizzati nei cavi automobilistici. I materiali isolanti in politetrafluoroetilene hanno una resistenza alla corrosione chimica estremamente elevata, resistenza alle alte temperature e un basso coefficiente di attrito e sono adatti per alcuni scenari speciali con requisiti estremamente elevati per le prestazioni di isolamento e la resistenza ambientale, come i cablaggi ad alta tensione nei veicoli elettrici.

(III)Il ruolo dei materiali di strato protettivo

Lo strato protettivo è la struttura protettiva esterna del cablaggio impermeabile, svolgendo principalmente il ruolo di impermeabilizzazione, antipolvere, anticorrosione e protezione meccanica. I materiali comuni per lo strato protettivo includono il cloruro di polivinilo (PVC), il nylon e i tubi termorrincettibili. Lo strato protettivo in PVC ha una buona flessibilità, resistenza all 'acqua e resistenza alla corrosione chimica, ed è a basso costo, rendendolo un materiale di strato protettivo ampiamente utilizzato. Lo strato protettivo in nylon ha una maggiore resistenza e resistenza all 'usura e può efficacemente resistere all' impatto e all 'attrito delle forze meccaniche esterne per proteggere i conduttori interni e gli strati isolanti. Il tubo termorrincettabile è un materiale protettivo speciale. Quando riscaldato, si restringe e avvolge strettamente intorno al cablaggio per formare un film protettivo stretto, che ha buone proprietà impermeabili, antipolvere e isolanti e viene spesso utilizzato nelle parti di connessione del cablaggio e nelle aree che necessitano di protezione chiave. Inoltre, alcuni cablaggi impermeabili di fascia alta adottano anche una struttura di protezione a più strati. Ad esempio, uno strato di schermatura metallico è aggiunto all 'interno dello strato protettivo in PVC, che non solo può migliorare le prestazioni impermeabili, ma anche proteggere efficacemente le interferenze elettromagnetiche e migliorare la capacità anti-interferenza del cablaggio.

IV. Processi di produzione avanzati e controllo di qualità

(I)Processi di produzione di precisione

Produzione automatica: La fabbricazione dei moderni cablaggi impermeabili automobilistici si basa sempre più su attrezzature di produzione automatizzate per migliorare l'efficienza produttiva e la costanza della qualità del prodotto. Le linee di produzione automatizzate possono controllare con precisione la lavorazione dei cavi, come il taglio, lo spogliamento e la crimpatura dei cavi. Nel processo di crimpaggio, le apparecchiature automatiche possono controllare con precisione la forza e la profondità di crimpaggio in base ai parametri preimpostati per garantire una connessione stretta e affidabile tra il connettore e il filo, evitando problemi come connessioni sciolte e scadente contatto. Allo stesso tempo, la produzione automatizzata può anche ridurre gli errori e le incertezze causate dalle operazioni manuali, migliorare l'efficienza della produzione e ridurre i costi di produzione.

Fabbricazione di stampi: gli stampi svolgono un ruolo chiave nella produzione di cavi impermeabili per l'automobile, in particolare nella produzione di connettori. Gli stampi ad alta precisione possono garantire l'accuratezza dimensionale e la stabilità strutturale dei connettori. Ad esempio, gli stampi a iniezione vengono utilizzati per produrre alloggiamenti di connettore in plastica e la loro precisione e qualità della superficie influenzano direttamente le prestazioni impermeabili e l'accuratezza di montaggio dei connettori. Adottando tecnologie avanzate per la produzione di stampi come la lavorazione a controllo numerico e la lavorazione a scarica elettrica, possono essere prodotti stampi di forma complessa e di alta precisione, producendo così prodotti affidabili per i connettori.

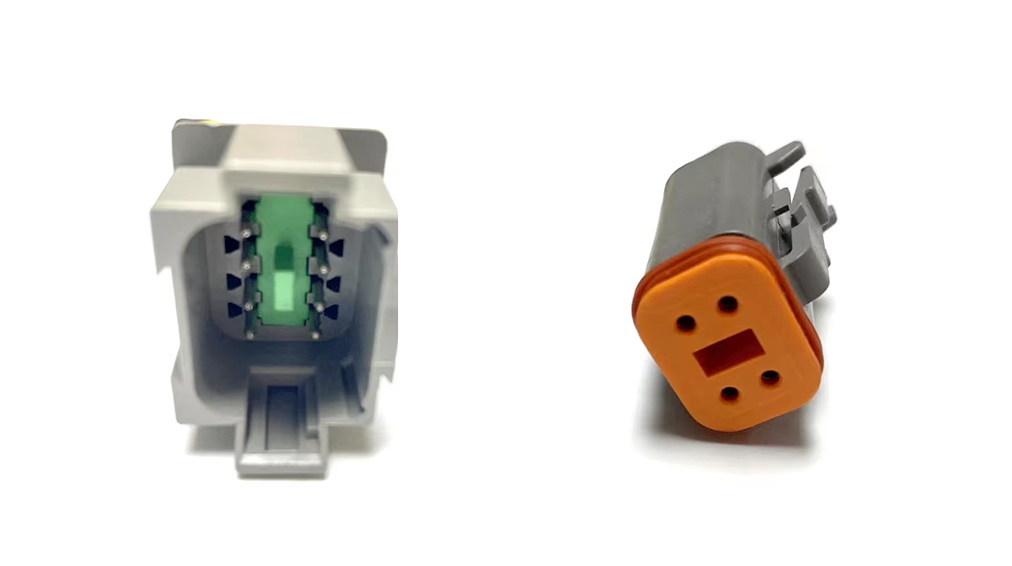

Tecnologia di sigillatura impermeabile: la sigillatura impermeabile è una delle tecnologie principali nella produzione di cablaggi impermeabili automobilistici. I comuni metodi di sigillazione impermeabili includono la sigillazione in gomma a anello O, la sigillazione composta per vaso e la sigillazione del tubo termorrincettabile. La sigillatura di gomma O-ring consiste nell 'installazione di un anello in gomma O-ring all' interfaccia del connettore o del cablaggio. La deformazione elastica della gomma riempie i vuoti per impedire che l'acqua penetri. La sigillatura del composto in vaso è quella di riempire lo spazio interno del connettore o del cablaggio con composto liquido in vaso, che si solidifica per formare uno strato di sigillatura per ottenere effetti impermeabili, antipolvere e isolanti. La sigillatura del tubo termorrintruttibile utilizza la proprietà termorrintruttibile del tubo termorrintruttibile per avvolgere strettamente la parte di connessione del cablaggio per formare uno strato di sigillatura impermeabile. Nella produzione effettiva, i metodi di tenuta impermeabile appropriati o una combinazione di metodi di tenuta multipli sono di solito selezionati in base a diversi scenari e requisiti di applicazione per garantire le migliori prestazioni impermeabili del cablaggio impermeabile.

(II)Controllo rigoroso di qualità

Ispezione delle materie prime: Per garantire la qualità dei cavi impermeabili, l'ispezione delle materie prime è un primo passo cruciale. I produttori di cablaggi ispezionano rigorosamente le materie prime in base agli standard di qualità durante il processo di acquisto. Per i materiali conduttori, vengono testati indicatori come la conducibilità elettrica, la purezza e la resistenza alla trazione. Per i materiali isolanti, vengono testate le prestazioni di isolamento, la resistenza alla temperatura e la resistenza alla corrosione chimica. Per i materiali dello strato protettivo, vengono ispezionate le prestazioni impermeabili, la resistenza meccanica e la resistenza alle intemperie. Solo le materie prime che superano rigorose ispezioni possono entrare nel processo produttivo, garantendo la qualità del prodotto fin dalla fonte.

Controllo qualità del processo: Durante il processo di produzione dei cablaggi impermeabili, vengono impostati più punti di controllo di qualità per monitorare e ispezionare il processo di produzione in tempo reale. Ad esempio, dopo i processi di taglio e stripping del filo, vengono controllati la lunghezza del filo, la lunghezza dello stripping e se lo strato isolante è danneggiato. Dopo il processo di crimpaggio, vengono utilizzati metodi come il test di forza di trazione e il test di resistenza per ispezionare la qualità di crimpaggio per garantire una connessione sicura tra il connettore e il filo. Inoltre, le attrezzature di produzione vengono regolarmente mantenute e calibrate per garantire l'accuratezza e la stabilità delle attrezzature, garantendo così la coerenza della qualità del prodotto.

Test del prodotto finito: il test del prodotto finito è l'ultima linea di difesa nel controllo di qualità dei cablaggi impermeabili. Dopo la produzione del prodotto, vengono effettuati test di prestazioni completi, tra cui test di prestazioni impermeabili, test di prestazioni elettriche e test di prestazioni meccaniche. Il test di resistenza all 'acqua di solito utilizza metodi come test di immersione e test di spray per rilevare l'effetto impermeabile del cablaggio in diversi ambienti acquatici. I test di prestazioni elettriche misurano indicatori come la resistenza, la resistenza dell 'isolamento e la tensione di resistenza del cablaggio per garantire che soddisfino i requisiti di prestazioni elettriche. I test di prestazioni meccaniche includono prove di trazione, prove di flessione e prove di vibrazione per valutare l'affidabilità del cablaggio sotto stress meccanici. Solo i prodotti che superano tutti gli elementi di prova possono essere qualificati per la consegna ai clienti

Post recenti

2025-04-18 10:06:09

3-Pin Rocker Switch per motociclette

2025-04-10 15:26:51

Custom Ribbon Cable per droni

2025-04-06 11:38:10