montaje de cables de alta tensión para vehículos eléctricos

I. Visión general

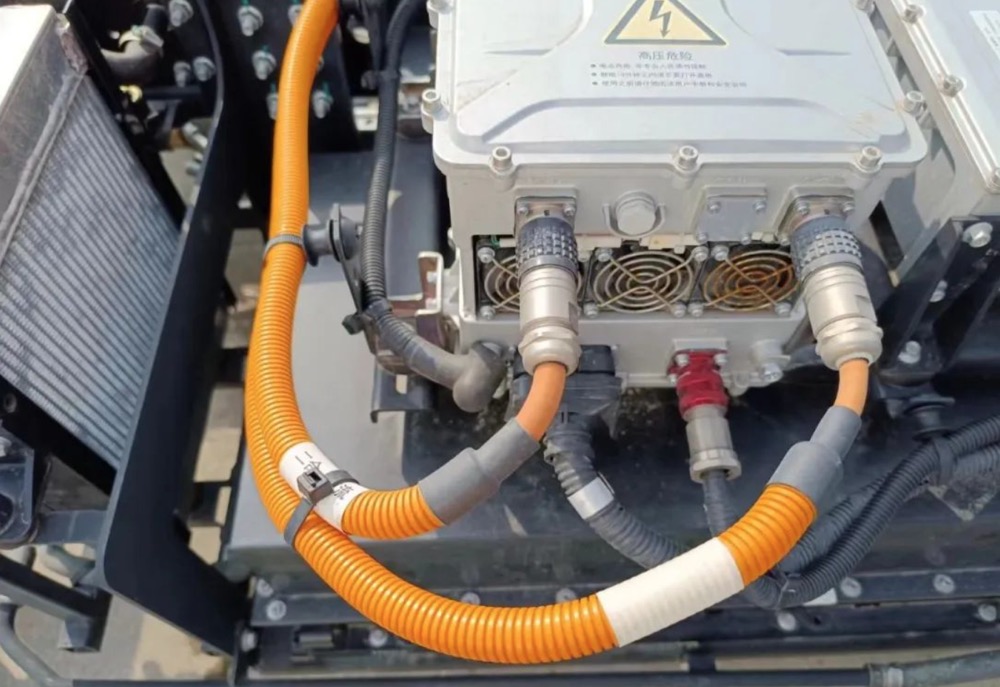

El aumento del precio del petróleo crudo internacional, la creciente preocupación de toda la sociedad por la degradación del medio ambiente y el calentamiento global, junto con la inclinación de los impuestos y el apoyo normativo de los gobiernos, han contribuido a la creciente cuota de mercado de las fuentes de energía alternativas, especialmente los vehículos eléctricos, en todo el mundo. Los vehículos eléctricos incluyen principalmente tres categorías, a saber, vehículos eléctricos puros, vehículos híbridos y vehículos con pilas de combustible. Los vehículos eléctricos puros y los vehículos con pilas de combustible son conducidos enteramente por un motor eléctrico, mientras que los vehículos híbridos combinan un motor de combustión interna con un motor eléctrico, que está apoyado por un motor eléctrico cuando el motor de combustión interna no es eficiente en condiciones de aceleración y baja velocidad. Su característica común es el uso de tensiones de tracción de hasta 600V o más, y cuando se trata de cableado, todos comparten los mismos requisitos básicos, tanto en términos de transmisión segura de altas corrientes y tensiones bajo sistemas de protección EMI (Interferencia Electrónica). Como cables de alta tensión se utilizan para conectar baterías de alta tensión, inversores, compresores de aire acondicionado, tres - generadores de fase y motores eléctricos para la transmisión de energía eléctrica. Los fundamentos de los vehículos eléctricos parecen simples. Pero analizados en profundidad, los fabricantes del sistema se enfrentan a una serie de desafíos que superar. Se están introduciendo nuevos requisitos técnicos en los cables de alta tensión de los vehículos eléctricos, su flexibilidad, blindaje, seguridad, dimensiones y otros elementos que pueden afectar el cableado de componentes de alta corriente y alta tensión. Y frente a los diferentes puntos técnicos de cada tren de potencia posible, existen también diferentes requisitos especiales para los componentes requeridos. Cabe señalar que el sistema de alta tensión de un vehículo eléctrico no es un sistema típico de alta tensión, y los términos "alta tensión" y "alta corriente" deben limitarse únicamente al sector automovilístico, en lugar del sistema de baja tensión de un vehículo convencional. En otras áreas, los sistemas de referencia se basan en criterios completamente diferentes, por ejemplo, la definición de alta tensión en el sector eléctrico comienza a un nivel de unos pocos kilovoltios.

II. Requisitos para cables de alta tensión para vehículos eléctricos

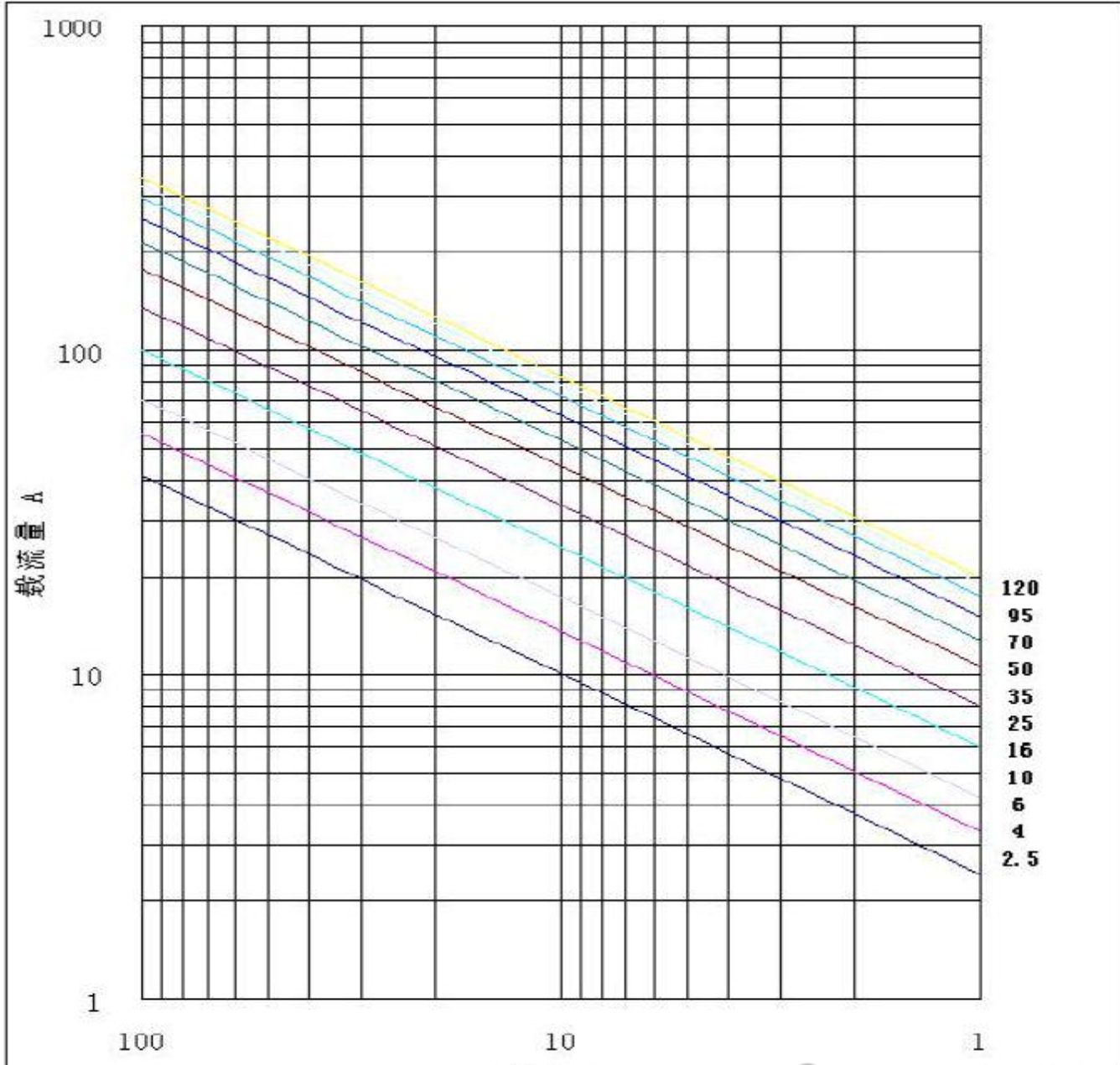

Los diseños innovadores de vehículos eléctricos presentan nuevos retos para cables de alta tensión y componentes del sistema, requisitos que no pueden satisfacerse plenamente con las soluciones existentes. Los requisitos específicos se analizan a continuación.1 La diferencia básica entre voltaje y cables convencionales de automoción es que las estructuras necesitan ser diseñadas para tensiones nominales de 600 V, mientras que para su uso en vehículos comerciales y autobuses, las tensiones nominales pueden ser hasta 1.000 V. En comparación, pueden ser aún más altas. Los cables que se utilizan actualmente en vehículos impulsados por motores de combustión interna están diseñados para una tensión nominal de 60 V. El sistema produce una potencia constante (P = U x I), y la alta tensión reduce las pérdidas de energía en el sistema de transmisión (Ploss = I2 x R) debido al uso de corriente inferior.2 La corriente de corriente ya que los cables conectan las baterías, los inversores y los motores eléctricos, los cables de alta tensión necesitan transmitir corrientes altas. Dependiendo de las necesidades de potencia de los componentes del sistema, las corrientes pueden llegar a 250 A a 450 A. Tales corrientes altas son difíciles de encontrar en vehículos convencionalmente impulsados.3 Temperatura El resultado de la alta transmisión de corriente conduce a un alto consumo de energía y calefacción de los componentes. Por lo tanto, los cables de alta tensión están diseñados para soportar altas temperaturas. En la actualidad se observa una tendencia a un nuevo aumento de las necesidades de temperatura. Por el contrario, los vehículos actuales suelen utilizar cables de hasta 105 °C siempre y cuando los cables no se utilicen en compartimentos del motor u otras zonas resistentes a temperaturas más altas. Los cables de alta tensión para los vehículos eléctricos suelen clasificarse para temperaturas superiores a esta, como 125 °C o 150 °C. Los OEM pueden incluso exigir una mayor resistencia a la temperatura si el encaminamiento a través del EV es desfavorable. Por ejemplo, cerca del tubo de escape, delante del motor, en la parte posterior de la batería, etc.4 Vida de funcionamiento La industria automotriz suele diseñar cables para una vida útil de 3000 h a niveles de temperatura especificados.En estándares reconocidos de cable (por ejemplo, ISO 6722, ISO 14572), este valor se utiliza generalmente para pruebas de envejecimiento a largo plazo. Los requisitos específicos del cliente en aplicaciones de alta tensión pueden superar las 3000 h, con tiempos de funcionamiento acumulativos a temperaturas especificadas incluso hasta 12000 h. 5 Efectos de blindaje Los cables de alta tensión no necesitan ser protegidos per se, ya que no transmiten datos como lo hacen los cables coaxiales, pero es necesario prevenir o minimizar la radiación de alta frecuencia generada por la conmutación de las fuentes de alimentación en el sistema para que no se induzca a través del cable a los componentes periféricos. A diferencia del combustible - vehículos impulsados, tres - fase de potencia AC para controlar el motor de un vehículo eléctrico se hace necesario. La tensión sinusoidal que transporta la energía corresponde a señales de pulso de onda cuadrada de diferentes frecuencias. Dado que los pulsos de alta frecuencia tienen bordes empinados, se emiten armónicos muy energéticos en el área circundante. El problema de EMI se puede resolver completamente usando métodos de blindaje adecuados. En algunos casos se requiere una combinación de diferentes tipos de blindaje para cumplir los diferentes requisitos de eficacia de blindaje.6 Flexible Hybrid Vehicle Development El desafío en muchos casos es que las plataformas de serie existentes originalmente diseñadas para llevar sólo el motor de gasolina y sus componentes tienen espacio para incorporar componentes eléctricos adicionales. Cabe esperar limitaciones de espacio incluso sin considerar el cableado. Además, los cables y conectores enrutados también requieren espacio. La consecuencia habitual es un radio de curvado estrecho. Debido al diseño inherente de los cables convencionales, las altas fuerzas de flexión son difíciles de superar. Para resolver este problema, es esencial una alta flexibilidad de los cables de alta tensión. Sólo con un diseño más flexible se puede lograr fácilmente el enrutamiento a través del vehículo.7 Resistencia de curvatura Si el motor se encuentra cerca de una parte en movimiento del vehículo, lo que luego causa una vibración continua del cable HV conectado, es necesario diseñarlo para soportar una alta flexión cíclica para garantizar una buena resistencia a la curvatura8. Debido al aumento del riesgo de aplicaciones debido a altas tensiones, varios estándares definen que los cables HV deben distinguirse visualmente de los cables de automoción normales, especificando que la superficie debe ser de color brillante. El cable debe ser visualmente distinguible de los cables de automoción ordinarios, y la superficie especificada debe ser de color naranja brillante. También es posible imprimir advertencias y marcas especiales como â¡¡precauciÃ3n! Voltaje alto 600V, rayos de alta tensión, etc.

Publicaciones recientes

2025-04-18 08:30:21

Cómo funciona Rocker Switch y Boat Switch

2025-04-16 11:04:36

¿Qué es un conector wire-to - board?

2025-04-16 09:20:46