Customized wasserdichte Drahtgurte für Automotive

In der kontinuierlichen Entwicklung der Automobilindustrie steigen die Elektrifizierung und Intelligenz von Fahrzeugen auf, wodurch die elektrischen Systeme im Fahrzeug immer komplexer werden. Vor diesem Hintergrund gewinnen Hersteller-maßgeschneiderte wasserdichte Verkabelungsschnüsse für Kraftstoffpumpen und Motoren als entscheidende Komponenten für den stabilen Betrieb von elektrischen Fahrzeugsystemen zunehmend an Bedeutung. Von der Konstruktion und Forschung bis hin zur Fertigung, von der Leistungstestung bis hin zu praktischen Anwendungen, decken diese wasserdichten Kabelgurte mehrere Links in der Produktion und Nutzung von Automobilen ab und haben einen tiefgreifenden Einfluss auf die Sicherheit, Zuverlässigkeit und Funktionalität von Fahrzeugen.

I. Die entscheidende Rolle von wasserdichten Verkabelungsgurten in der Automobilindustrie

Ein Automobil ist ein hochintegriertes mechatronisches System, das zahlreiche Komponenten enthält, die eine stabile Stromversorgung und Signalübertragung benötigen. Die Kraftstoffpumpe ist für die Kraftstofflieferung aus dem Kraftstoffbehälter zum Motor verantwortlich und ist ein Schlüsselteil für den normalen Betrieb des Motors. Motoren sind weit verbreitet in verschiedenen Subsystemen des Fahrzeugs, wie Fensterheben, Windschutzscheibe Wiper fahren und Sitze Einstellung, und sind wichtige Aktoren für die Verwirklichung verschiedener Fahrzeugfunktionen. Unter diesen Komponenten ist die wasserdichte Kabelung wie ein Netzwerk von „Nerven.„Es überträgt nicht nur Strom, um sicherzustellen, dass die Komponenten genügend Energie für den Betrieb erhalten, sondern übernimmt auch die Aufgabe der Signalübertragung und ermöglicht eine präzise Koordination zwischen den verschiedenen Komponenten.

Die wasserdichte Leistung von Automobildrahtgurten ist von großer Bedeutung. Während des Fahrprozesses kommen Fahrzeuge zwangsläufig mit Wasser in Kontakt, wie Regen, Autowaschwasser und Straßenpöpfen. Wenn die Kabelung nicht eine gute wasserdichte Leistung hat, können Probleme wie Kurzschlüsse und elektrische Leckage auftreten, sobald Wasser eindringt. Ein Kurzschluss kann sofort einen übermäßigen Strom verursachen, der den Verkabelungsgurt und die damit verbundenen elektrischen Komponenten verbrennt. Elektrische Leckage kann eine Gefahr für die Sicherheit von Fahrzeuginsassen darstellen, insbesondere in Elektrofahrzeugen, wo das Risiko von Hochspannungselektrischen Leckage höher ist. Darüber hinaus beschleunigt die langfristige Erosion durch Wasser das Altern des Kabelgesanges, reduziert seine Lebensdauer und erhöht die Wartungskosten und das Ausfallrisiko des Fahrzeugs. Daher sind wasserdichte Verkabelungsgurte eine Schlüsselverteidigung für den sicheren und zuverlässigen Betrieb von Fahrzeugen in verschiedenen nassen Umgebungen.

II. Designüberlegungen für kundenspezifische wasserdichte Drahtgurte

(I)Verschiedene Anforderungen erfüllen

Bei der Entwurf von Fahrzeugmodellen stellen Automobilhersteller spezifische Anforderungen an die wasserdichten Kabelgurte von Kraftstoffpumpen und Motoren nach unterschiedlichen Fahrzeugpositionierungen, Funktionskonfigurationen und Einsatzszenarien vor. So müssen Geländefahrzeuge beispielsweise komplexe und raue Straßenzustände bewältigen, daher müssen ihre wasserdichten Kabelgurte ein höheres Schutzniveau aufweisen, um den starken Aufprall und dem Eintauchen von Schlamm und Wasser standzuhalten. Stadt Pendlerfahrzeuge, auf der anderen Seite, mehr Aufmerksamkeit auf die kompakte Layout und das leichte Design der Kabelgurte, um die Raumnutzung des Fahrzeugs und die Energieeffizienz zu verbessern. Maßgeschneiderte wasserdichte Verkabelungsgurte können diese Unterschiede voll berücksichtigen und die geeignetsten Lösungen für verschiedene Fahrzeugmodelle schaffen. Durch die enge Zusammenarbeit mit den Automobilherstellern können Hersteller von Kabelgurten die Gesamtarchitektur und die Planung der elektrischen Anlagen von Fahrzeugen vertieft verstehen und sicherstellen, dass die Kabelgurte in der Entwurfsphase perfekt mit anderen Komponenten abgestimmt sind, um die verschiedenen Leistungsanforderungen des Fahrzeugs zu erfüllen.

(II)Anpassung an spezielle Umweltprobleme

Neben dem Umgang mit üblichen nassen Umgebungen stellen Fahrzeuge in einigen speziellen Szenarien strengere Anforderungen an wasserdichte Drahtgurte. In Hochtemperaturumgebungen, wie Wüstengebieten oder langfristiger Sonneneinstrahlung, müssen die Isoliermaterialien des Drahtgürts eine gute Hochtemperaturbeständigkeit haben, um Erweichungen und Verformungen durch übermäßige Temperaturen zu verhindern, was zu einer Abnahme der Isolierleistung führen könnte. In Niedertemperaturumgebungen sollten die Drahtgurtmaterialien nicht brüchig werden, um Bruch bei Vibrationen oder Biegung des Fahrzeugs zu vermeiden. Darüber hinaus stehen in hohen Höhengebieten aufgrund des niedrigen Luftdrucks und der dünnen Luft auch die Wärmeablässigkeit und die Koronabeständigkeit des Drahtguts vor Herausforderungen. Bei der Gestaltung von kundenspezifischen wasserdichten Kabelgurten werden diese besonderen Umweltfaktoren vollständig berücksichtigt und geeignete Materialien und Strukturdesigns ausgewählt, um den stabilen Betrieb des Kabelgurts unter verschiedenen Extrembedingungen zu gewährleisten. Zum Beispiel werden spezielle Isoliermaterialien mit Hochtemperatur - und Niedertemperaturbeständigkeit verwendet, Wärmeabbaustrukturen hinzugefügt oder spezielle Abschirmmaßnahmen ergriffen, um die Anpassungsfähigkeit der Kabelgurte in besonderen Umgebungen zu verbessern.

III. Auswahl und Eigenschaften der Schlüsselmaterialien

(I)Auswahl von Leitermaterialien

Der Leiter ist der Kernteil des wasserdichten Drahtgurts, der für den Strom verantwortlich ist, und die Auswahl seines Materials wirkt sich direkt auf die elektrische Leitfähigkeit und Zuverlässigkeit des Drahtgurts aus. Derzeit ist reines Kupfer das Mainstream-Material für Leiter in wasserdichten Kabelgurten in Automobilen. Reiner Kupfer hat eine hohe elektrische Leitfähigkeit, die Widerstandsverluste während der Stromübertragung effektiv reduzieren und die Energieeffizienz verbessern kann. Zur gleichen Zeit hat reines Kupfer auch eine gute Flexibilität, wodurch die Verarbeitung und das Biegen des Kabelgurts erleichtert wird, um sich an die komplexe Verkabelungsumgebung im Fahrzeug anzupassen. In einigen Szenarien, in denen höhere Anforderungen an die elektrische Leitfähigkeit und Festigkeit gestellt werden, werden Kupferlegierungen als Leitermaterialien verwendet. Kupferlegierungen werden hergestellt, indem andere Elemente wie Zink, Zinn und Nickel zu reinem Kupfer hinzugefügt werden. Durch die Legierungbehandlung werden die Festigkeit und Härte des Materials erhöht, wodurch es weniger wahrscheinlich ist, zu brechen, wenn es großen Zugkräften und Vibrationen ausgesetzt ist, während eine gute elektrische Leitfähigkeit beibehalten wird.

(II)Eigenschaften von Isoliermaterialien

Isoliermaterialien sind eine wichtige Garantie für wasserdichte Drahtgurte, um elektrische Leckagen und Kurzschlüsse zu verhindern, und ihre Leistung steht direkt mit der Sicherheit und Zuverlässigkeit des Drahtgurts in Verbindung. Gemeinsame Isoliermaterialien sind Gummi, Silikonkautschuk, Polyethylen (PE) und Polytetrafluorethylen (PTFE). Gummisdämmmaterialien haben eine gute Flexibilität und Wetterbeständigkeit, können eine stabile Leistung in verschiedenen Temperaturumgebungen aufrechterhalten und haben eine bestimmte Widerstandsfähigkeit gegen Wasser, Öl und Chemikalien. Sie werden weit verbreitet in den allgemeinen elektrischen Systemen von Automobilen verwendet. Silikonkautschuk Isoliermaterialien haben mehr ausgezeichnete Hochtemperatur - und Niedertemperaturbeständigkeit. Sie können unter extremen Temperaturbedingungen immer noch eine gute Elastizität und Isolierung aufrechterhalten und werden häufig in den Verkabelungsgurten von Hochtemperaturbereichen wie dem Motorraum verwendet. Polyethylen-Isoliermaterialien haben die Eigenschaften von niedrigen Kosten, gute Verarbeitungsleistung und ausgezeichnete Isolierleistung und sind weit verbreitet in der Automobil-Drahtgurte verwendet. Polytetrafluoroethylen Isoliermaterialien haben eine extrem hohe chemische Korrosionsbeständigkeit, Hochtemperaturbeständigkeit und einen niedrigen Reibungskoeffizienten und sind für einige spezielle Szenarien mit extrem hohen Anforderungen an die Isolierung und die Umweltbeständigkeit geeignet, wie Hochspannungsdrahtgurte in Elektrofahrzeugen.

(III)Die Rolle von Schutzmaterial

Die Schutzschicht ist die äußere Schutzmöglichkeit des wasserdichten Kabelschnisses und spielt hauptsächlich die Rollen der Wasserdichtung, Staubdichtung, Anti-Korrosions - und mechanischen Schutz. Zu den üblichen Schutzschichtmaterialien gehören Polyvinylchlorid (PVC), Nylon und wärmeschrumpfbare Röhren. Die PVC-Schutzschicht hat eine gute Flexibilität, Wasserbeständigkeit und chemische Korrosionsbeständigkeit und ist kostengünstig, wodurch sie zu einem weit verbreiteten Schutzschichtmaterial macht. Die Nylon-Schutzschicht hat eine höhere Festigkeit und Verschleißbeständigkeit und kann den Auswirkungen und Reibung mechanischer äußerer Kräfte effektiv widerstehen, um die inneren Leiter und Isolierschichten zu schützen. Das wärmeschrumpfbare Rohr ist ein spezielles Schutzmmaterial. Wenn erhitzt, schrumpft es und wickelt sich fest um die Kabelung, um einen engen Schutzfilm zu bilden, der gute wasserdichte, staubdichte und Isolierungseigenschaften hat und häufig an den Anschlussteilen der Kabelung und in Bereichen verwendet wird, die Schlüsselschutz benötigen. Darüber hinaus verwenden einige High-End - wasserdichte Kabelgurte auch eine mehrschichtige Schutzmöglichkeit. Beispielsweise wird eine Metallschirmschicht innerhalb der PVC-Schutzschicht hinzugefügt, die nicht nur die wasserdichte Leistung verbessern kann, sondern auch elektromagnetische Störungen effektiv abschirmt und die Anti-Interferenzfähigkeit des Kabelgurts verbessert.

IV. Erweiterte Fertigungsprozesse und Qualitätskontrolle

(I)Präzisionsfertigungsprozesse

Automatisierte Produktion : Die Herstellung moderner wasserdichter Verkabelungsschnüsse für die Automobilindustrie setzt sich zunehmend auf automatisierte Produktionsanlagen, um die Produktionseffizienz und die Konsistenz der Produktqualität zu verbessern. Automatisierte Fertigungslinien können die Verarbeitung von Drahtgurten, wie z. B. das Schneiden, Strippen und Krimpfen von Drähten, genau steuern. Im Crimping-Prozess kann die automatisierte Ausrüstung die Crimpkraft und - tiefe gemäß vordefinierten Parametern genau steuern, um eine enge und zuverlässige Verbindung zwischen dem Steckverbinder und dem Draht zu gewährleisten und Probleme wie lose Verbindungen und schlechte Kontakte zu vermeiden. Gleichzeitig kann die automatisierte Produktion auch Fehler und Unsicherheiten reduzieren, die durch manuelle Vorgänge verursacht werden, die Produktionseffizienz verbessern und die Produktionskosten senken.

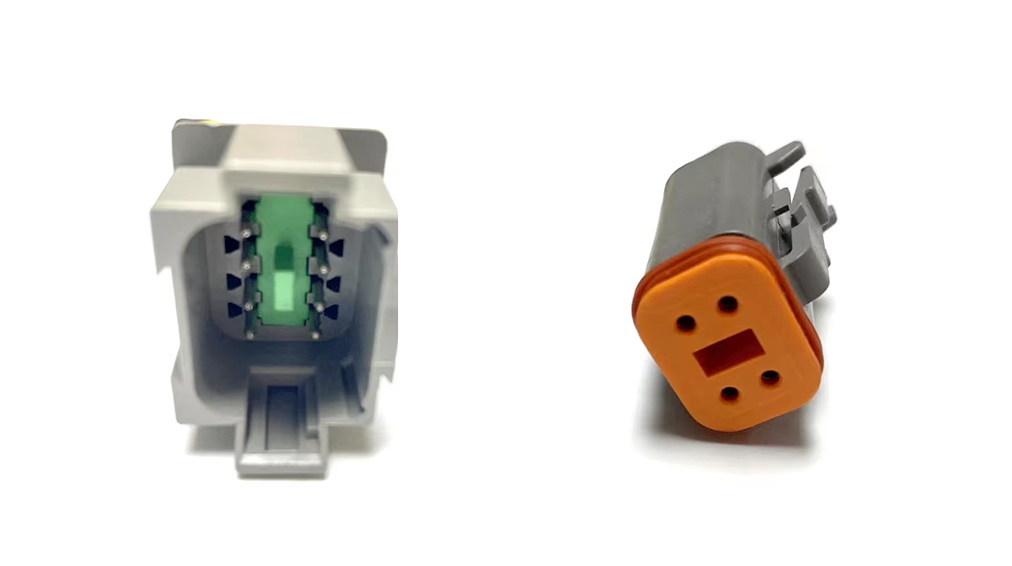

Formenherstellung: Formen spielen eine Schlüsselrolle bei der Herstellung von wasserdichten Kabelgurten für Automobilfahrzeuge, insbesondere bei der Herstellung von Steckverbinden. Hochpräzise Formen können die Dimensionalität und die strukturelle Stabilität von Steckverbinden gewährleisten. Zum Beispiel werden Spritzgussformen zur Herstellung von Kunststoffsteckverbindergehäusen verwendet, und ihre Genauigkeit und Oberflächenqualität beeinflussen direkt die wasserdichte Leistung und die Montagegenauigkeit der Steckverbinder. Durch den Einsatz fortschrittlicher Formtechnologien wie der numerisch gesteuerten Verarbeitung und der elektrischen Entladungsbearbeitung können komplexe und hochpräzise Formen hergestellt werden, wodurch zuverlässige Steckverbinderprodukte hergestellt werden.

Wasserdichte Abdichtungstechnologie: Wasserdichte Abdichtung ist eine der Kerntechnologien bei der Herstellung von wasserdichten Kabelgurten für Automobilfahrzeuge. Gängige wasserdichtende Dichtungsmethoden umfassen Gummi-O - Ring-Dichtung, Topf-Compound - Dichtung und Hitze-schrumpfbare Rohrdichtung. Gummi-O - Ringdichtung beinhaltet die Installation eines Gummi-O - Rings an der Schnittstelle des Steckverbinder oder Drahtgürts. Die elastische Verformung des Gummi füllt die Lücken, um das Eindringen von Wasser zu verhindern. Die Dichtung von Töpfverbindungen ist das Füllen des inneren Raumes des Steckers oder des Drahtgurts mit flüssiger Töpfverbindung, die sich verfestigt, um eine Dichtungsschicht zu bilden, um wasserdichte, staubdichte und isolierende Effekte zu erzielen. Wärmeschrumpfbare Rohrdichtung nutzt die wärmeschrumpfbare Eigenschaft des wärmeschrumpfbaren Rohrs, um den Verbindungsteil des Kabelgurts fest zu wickeln, um eine wasserdichte Dichtungsschicht zu bilden. In der tatsächlichen Produktion werden geeignete wasserdichte Dichtungsmethoden oder eine Kombination mehrerer Dichtungsmethoden in der Regel entsprechend verschiedenen Anwendungsszenarien und Anforderungen ausgewählt, um die beste wasserdichte Leistung des wasserdichten Drahtbands zu gewährleisten.

(II)Strenge Qualitätskontrolle

Rohmaterialinspektion: Um die Qualität von wasserdichten Kabelgurten zu gewährleisten, ist die Inspektion von Rohstoffen ein entscheidender erster Schritt. Die Hersteller von Drahtgurten prüfen während des Beschaffungsprozesses die Rohstoffe strikt nach Qualitätsstandards. Bei Leitermaterialien werden Indikatoren wie elektrische Leitfähigkeit, Reinheit und Zugfestigkeit geprüft. Bei Isoliermaterialien werden Isolierleistung, Temperaturbeständigkeit und chemische Korrosionsbeständigkeit geprüft. Bei den Schutzschichtmaterialien werden die wasserdichte Leistung, die mechanische Festigkeit und die Wetterbeständigkeit überprüft. Nur Rohstoffe, die strenge Inspektionen bestehen, können in den Produktionsprozess eintreten und die Produktqualität von der Quelle aus gewährleisten.

Prozessqualitätskontrolle: Während des Herstellungsprozesses von wasserdichten Kabelgurten werden mehrere Qualitätskontrollstellen eingerichtet, um den Herstellungsprozess in Echtzeit zu überwachen und zu überprüfen. Zum Beispiel werden nach dem Drahtschneiden und Strippverfahren die Länge des Drahtes, die Stripplänge und ob die Isolierschicht beschädigt ist überprüft. Nach dem Crimping-Prozess werden Methoden wie Zugkraftprüfung und Widerstandstests verwendet, um die Crimpingqualität zu überprüfen, um eine feste Verbindung zwischen dem Steckverbinder und dem Draht zu gewährleisten. Darüber hinaus werden die Produktionsgeräte regelmäßig gewartet und kalibriert, um die Genauigkeit und Stabilität der Geräte zu gewährleisten und somit die Konsistenz der Produktqualität zu gewährleisten.

Fertigprodukt-Test: Fertigprodukt-Test ist die letzte Verteidigungslinie bei der Qualitätskontrolle von wasserdichten Kabelgurten. Nachdem das Produkt hergestellt wurde, werden umfassende Leistungstests durchgeführt, einschließlich wasserdichter Leistungstests, elektrischer Leistungstests und mechanischer Leistungstests. Bei der Wasserdichtleistungstest werden in der Regel Methoden wie Eintauchtstests und Sprühtests verwendet, um die wasserdichte Wirkung des Kabelgurts in verschiedenen Wasserumgebungen zu ermitteln. Die elektrische Leistungstest misst Indikatoren wie den Widerstand, den Isolierungswiderstand und die Widerstandsspannung des Kabelgurts, um sicherzustellen, dass sie die Anforderungen an die elektrische Leistung erfüllen. Mechanische Leistungsprüfungen umfassen Zugprüfungen, Biegtests und Vibrationsprüfungen zur Beurteilung der Zuverlässigkeit des Drahtgürts unter mechanischer Belastung. Nur Produkte, die alle Teststücke bestehen, können für die Lieferung an Kunden qualifiziert werden.

Neueste Beiträge

2025-04-18 10:06:09

3-Pin Rocker Switch für Motorräder

2025-04-10 15:26:51

Custom Ribbon Cable für Drohnen

2025-04-06 11:38:10